Even een boot van 6 meter lengte 3D printen…

Het bedrijf 10XL in Dordrecht heeft de grootste 3D printer van Nederland ontwikkeld en produceert daarmee nu producten tot een afmeting van 6.000×2.000×1.500 mm (lxbxh) uit (gerecycleerde) thermoplastische materialen.

Het in 2016 opgerichte bedrijf vervaardigt modellen en onderdelen voor onder andere de maritieme sector en de meubelindustrie, maar kan ook complexe modellen, prototypes en grotere functionele onderdelen fabriceren voor bijvoorbeeld defensie. Vorig jaar ontving 10XL een aanmoedigingsprijs voor haar ontwerp tijdens de uitreiking van de Smart Manufacturing Award van Koninklijke Metaalunie.

Geen ontwerplimiet

“In principe is er geen ontwerplimiet bij 3D printing”, zegt Joep Grapperhaus, Chief Technoloy Officer van 10XL. “Onze specialisatie is het vervaardigen van grotere producten en modellen uit PP-glas, ABS-koolstof en gerecycleerde verbindingen tot een lengte van 6 meter. Daarbij is het uitgangspunt dat de producten volledig recyclebaar zijn tot herbruikbaar materiaal.”

De installatie

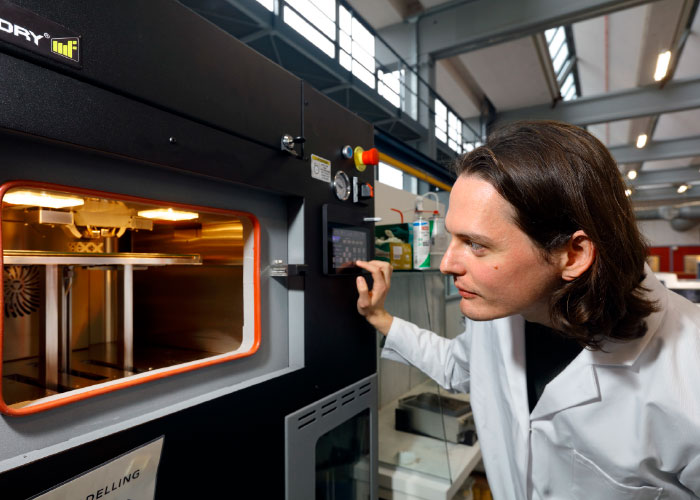

Grapperhaus: “Om dergelijke grote producten en modellen te kunnen 3D printen, zijn we uitgegaan van een productslede die beweegbaar is op een track van 14 meter. De arm van een vast opgestelde 6-assige Yaskawa-robot van het type MH50-35 met de DX100 besturing beweegt zich over het product en brengt middels een spuitkop de thermoplast in lagen aan. Het bijzondere aan deze installatie is dat het product onder de robotarm in de lengte kan bewegen, een zevende as eigenlijk, die daardoor een onderdeel is van de robotbewegingen. Door dit concept kun je grote producten tot 6 meter lengte uit één stuk produceren. Thans zijn wij het enige bedrijf in Nederland dat dergelijke grote modellen 3D kan printen.” Voor de afwerking van het product heeft 10XL gekozen voor een freesbewerking, omdat dit snel en nauwkeurig is. Het ruwe geprinte product wordt derhalve glad en op maat afgeleverd.

De arm van een vast opgestelde Yaskawa-robot beweegt zich over het product en brengt middels een spuitkop de thermoplast in lagen aan.

Oorsprong

Als ontwerper en bouwer van schaalmodellen van schepen kreeg 10XL-directeur en CEO Gerbert Smit begin 2016 de vraag van een Chinese scheepsbouwer voorgelegd voor een geprint modelschip dat liefst tien keer groter was. Dit zou dan ingezet moeten worden voor het testen van scheepsmodellen in een waterbassin. Tot nu toe worden dit soort scheepsmodellen voor een groot gedeelte handmatig door timmerlieden op een tijdrovende manier gemaakt. Een Yaskawa-robot werd aangeschaft en een 14 meter track werd gebouwd. Hiermee worden de 3D modellen in enkele uren in lagen in ruwe vorm opgebouwd. In combinatie met frezen wordt het product daarna in de juiste afmetingen afgewerkt. Dat er markt voor blijkt te zijn werd nog eens extra duidelijk, toen Gispen, meubelfabrikant van onder andere bankstellen, het bedrijf benaderde om een paar honderd bankstelframes te printen. “Natuurlijk gaan de ontwikkelingen verder. Zo kan de track bijvoorbeeld verlengd worden, waardoor we in de toekomst nog grotere 3D producten op deze manier in thermoplasten kunnen printen”, aldus Joep Grappenhaus.