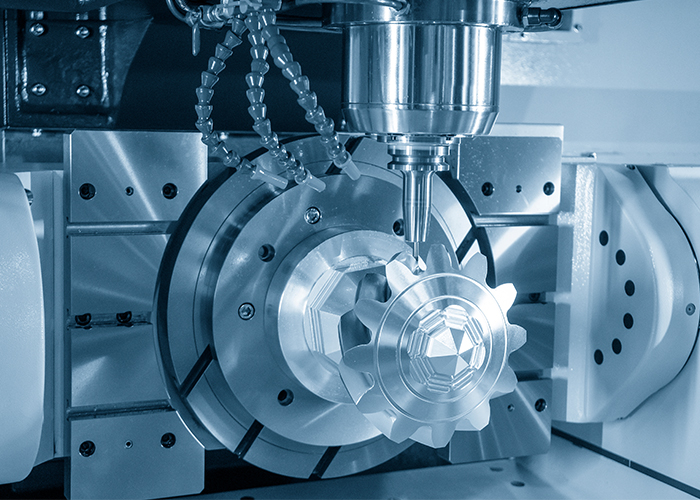

3D-geprint kottergereedschap

Het 3D-geprinte kottergereedschap voor statorhuizen van Kennametal is specifiek ontworpen om te voldoen aan de groeiende vraag van klanten naar lichtere gereedschapsoplossingen voor het bewerken van componenten voor hybride en elektrische voertuigen.

E-mobiliteitscomponenten worden doorgaans bewerkt op kleinere CNC-bewerkingscentra met een laag vermogen die lichtere gereedschapsoplossingen vereisen. Het 3D-geprinte statorhuis-kottergereedschap van Kennametal weegt de helft van die van de conventioneel vervaardigde versie, maar voldoet nog steeds aan de nauwkeurigheid, rondheid en oppervlakte-eisen voor het kotteren van aluminium motorlichamen. “De hoofdboring waarin zich de stator van een elektromotor bevindt, heeft een diameter van ongeveer 250 mm en een lengte van ongeveer 400 mm, met een kleinere lager aan de onderkant”, zegt Haraid Bruetting van Kennametal. “Wanneer het met conventionele middelen wordt vervaardigd, weegt een ruimer voor dit type toepassing meer dan 25 kilogram. Dat is veel te zwaar voor de bestaande werktuigmachines of voor het personeel dat ermee werkt.”

Kennametal print nu een sterk maar lichtgewicht wisselplaatgereedschap, uitgerust met Kennametal-technologieën, waaronder fijn instelbare RIQ-ruimplaten voor hoge precisie-afwerking en een KM4X-adapter voor maximale stijfheid. Het gereedschap beschikt ook over interne koelkanalen die helpen de productiviteit en levensduur van het gereedschap te maximaliseren. “Door het gebruik van 3D-printen met metalen poederbed methode in combinatie met eindige elementenanalysesoftware, konden we een gereedschap ontwerpen en bouwen dat het traagheidsmoment dicht bij het spilvlak bracht, waardoor de stijfheid werd verhoogd terwijl we aan de gewichtsbeperkingen van de klant voldeden”, aldus Werner Penkert, Manager Toekomstige Oplossingen bij Kennametal.