3D-geprinte montagehulpen nemen de productie over

Met 3D-desktopprinters in productiehallen kunnen montagehulpen, mallen en gereedschappen kostenefficiënt en direct aan de productielijn worden vervaardigd. Dat schrijft Paul Heiden, Senior Vice President Product Management bij Ultimaker. Hij legt in een blog uit wat de voordelen van additieve in-house productie zijn.

Door het zelf produceren van productiemiddelen en doordat deze vanwege die reden niet meer hoeven te worden ingekocht, worden bottlenecks voorkomen en wordt het volledige productieproces efficiënter. Bovendien ontwikkelen materiaalproducenten en fabrikanten van 3D-printers gezamenlijk samen nieuwe materialen om de industrie nog meer voordelen en toepassingsmogelijkheden te bieden.

Forse kostenbesparingen dankzij 3D-printen

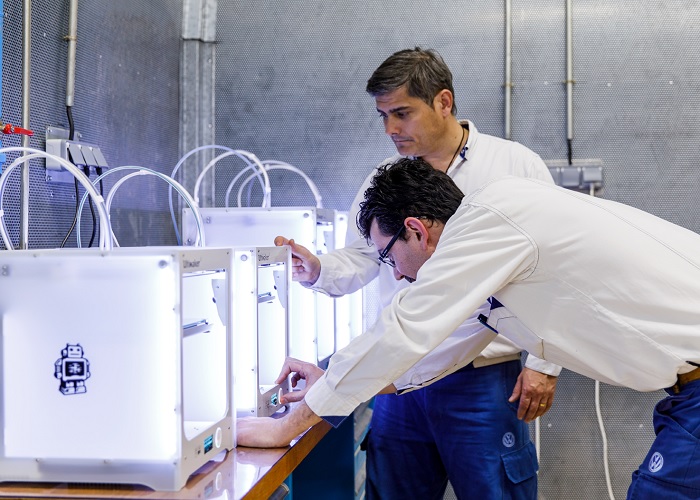

Desktop 3D-printing wordt tegenwoordig sterk geassocieerd met het maken van visuele prototypes. Volgens een recente enquête onder de leden van de VDMA vormt prototyping met 50 procent het grootste toepassingsgebied. Additive manufacturing speelt eveneens een steeds belangrijkere rol bij productontwikkeling, de bouw van modellen en samples, productie in kleine series en consumentenproducten. Een percentage van 15 procent van de ondervraagde bedrijven zet nu al 3D-geprinte montagehulpen in voor hun productieprocessen, zoals Volkswagen Autoeuropa in Portugal en Jabil, een van ’s werelds grootste elektronicafabrikanten. Volkswagen Autoeuropa ontwikkelt en print zijn montagehulpen sinds 2016 in-house in zijn Portugese fabriek in Palmela. Het doel is om kosten te besparen en de efficiëntie te verhogen. Voor de invoering van de desktop 3D-printers van de Nederlandse fabrikant Ultimaker werkte de autofabrikant samen met externe partijen.

Dankzij de inzet van 3D-desktopprinters in de fabriek van Jabil zijn de gereedschapskosten met meer dan 30 procent afgenomen en neemt het vervaardigen van de definitieve gereedschappen en montagehulpen 80 procent minder tijd in beslag (bron: Jabil).

Voor dit traditionele proces moest 60 dagen worden uitgetrokken van de order tot de eerste samples inclusief feedbackrondes, revisies en wijzigingen tot aan de uiteindelijke tool. Ook het inkoopproces via de afdeling inkoop vergde de nodige tijd. Beide zaken hadden een negatief effect op de productieprocessen bij Volkswagen Autoeuropa. “Tegenwoordig kunnen we met in-house additive manufacturing geoptimaliseerde montagehulpen ontwikkelen en de doorlooptijden met 95 procent verkorten. In plaats van gemiddeld acht weken zijn nieuwe montagevoorzieningen nu al na zes dagen beschikbaar”, aldus Luis Pascoa, Pilot Plant Engineer bij Volkswagen Autoeuropa.

Optimale vormgevingsvrijheid resulteert in nieuwe ontwerpbenaderingen

In 2016 werden er in de fabriek al 1.000 gereedschappen met de 3D-printers van Ultimaker vervaardigd. Een percentage van 93 procent van de benodigde gereedschappen die voorheen werden uitbesteed wordt nu intern ontwikkeld en vervaardigd. Volgens gegevens van de autofabrikant kon door de overstap naar 3D-printing in slechts twee jaar 91 procent worden bespaard op de ontwikkelingskosten van gereedschappen. Waar een 3D-geprinte mal voor het embleem op de achterklep voorheen 400 euro per stuk kostte, is dit nu 10 euro. Daarnaast is er duidelijk sprake van minder administratieve rompslomp, omdat het niet meer nodig is om offertes, aanvragen en opdrachten te plaatsen.

Deze bevestigingshulp kostte een leverancier 180 euro per stuk. Nu kan die voor slechts 35 euro direct in de fabriek van Volkswagen worden 3D-geprint. De ontwikkeltijd werd teruggebracht van 8 naar 6 dagen (bron: Volkswagen).

Volkswagen Autoeuropa gebruikt inmiddels zeven Ultimaker printers binnen zijn productiefaciliteit. In 2016 realiseerde het daarmee een kostenbesparing van 150.000 euro, en in 2017 kwam daar nog eens 325.00 euro bij. Ook electronic manufacturing services (EMS)-gigant Jabil laat op indrukwekkende wijze zien hoe additive manufacturing de efficiëntie van de productielijn een boost kan geven. De contractfabrikant heeft passende montagehulpen nodig voor de vervaardiging van de producten van zijn opdrachtgevers. Het maakt in zijn fabriek gebruik van 3D-printers van Ultimaker voor de ontwikkeling van een optimaal ontwerp van productiemiddelen. Door deze enorme vormgevingsvrijheid bij additief vervaardigde montagehulpen ontstaan nieuwe ontwerpbenaderingen die het mogelijk maken om ontwerpen en functies te optimaliseren. “Wij zagen direct de voordelen in van additieve technologie. Met 3D-printen vormen de kosten geen beperking meer voor maatwerk in kleine aantallen, en er is ook geen noodzaak van een minimale afname”, zegt John Wahl, Tooling & Production Engineer bij Jabil.

Met de 3D-printers kan Jabil de prioriteit, specificaties en printmethode zelf bepalen. Ideeën en verbeteringsvoorstellen van medewerkers op de fabrieksvloer kunnen intern direct worden opgepikt en direct worden toegepast op de volgende ontwerp-iteratie. Nu 3D-printen is uitgegroeid tot een integraal onderdeel van het productieproces, wordt de lijst met successen steeds langer. “Vaak ging er aan de productielijn iets kapot of het functioneerde niet goed. Nu kunnen we het defecte onderdeel snel vervangen of een andere montagehulp printen”, licht Wahl toe. Door de inzet van 3D-desktopprinters in de fabriek van Jabil zijn de gereedschapskosten met meer dan 30 procent afgenomen en neemt de productie van gereedschappen en apparaten 80 procent minder tijd in beslag. Bovendien kan Jabil met 3D-printen naar behoefte montagehulpen produceren en tot in perfectie optimaliseren. Het resultaat: kostenbesparingen, kortere cyclustijden, innovatiekracht en onafhankelijkheid.

Nieuwe toepassingen vragen om nieuwe printmaterialen

Nu 3D-printers steeds belangrijker voor bedrijven worden, groeit de behoefte aan materialen voor de hele productontwikkelingscyclus. Volgens een onderzoek door Dimensional Research en Jabil vormen kunststoffen en polymeren (81%) nog altijd de belangrijkste materialen voor 3D-printen. Van de ondervraagde bedrijven gaf 29 procent aan dat het beperkte aantal materialen een uitdaging vormt. Met nieuwe filamenten zou een autofabrikant bijvoorbeeld een specifieke kunststof kunnen inzetten voor de serieproductie van onderdelen en van hetzelfde materiaal een 3D-prototype kunnen printen om een beter beeld te krijgen van het eindproduct.

3D-geprinte sjablonen voor het embleem op de achterklep. Traditioneel productieproces: ontwikkelingstijd 35 dagen, kosten 400 euro. 3D-printen: ontwikkelingstijd 4 dagen, kosten 10 euro (bron: Volkswagen).

Daarnaast is het mogelijk om met het materiaal een onderdeel voor de productiestraat te printen. Om tegemoet te komen aan deze groeiende vraag naar nieuwe industriële filamenten voor 3D-printen hebben internationale materiaalproducenten hun krachten gebundeld met Ultimaker. Een hoogwaardig printresultaat kan pas worden bereikt als hardware, software en printmaterialen optimaal op elkaar zijn afgestemd. Door de samenwerking worden materialen ontwikkeld die geschikt zijn voor industrieel 3D-printen met Ultimaker-printers voor toepassingen in de meest uiteenlopende branches en segmenten. Zo introduceerde het Amerikaanse bedrijf Owens Corning het nieuwe filament XSTRAND, dat over sterke mechanische en thermische eigenschappen beschikt. Dit hoogwaardige materiaal voor 3D-printen werd speciaal ontwikkeld voor de vervaardiging van functionele prototypes en industriële toepassingen met de 3D-desktopprinter Ultimaker S5. Samen met experts van Ultimaker werden de optimale materiaalprofielen voor XSTRAND vooraf geconfigureerd in de Ultimaker Cura-software. Met het nieuwe materiaal wordt het printen van montagehulpen makkelijker, nauwkeuriger, kostenefficiënter en toegankelijker.

XSTRAND van Owens Corning: glasvezelversterkt filament met sterke mechanische en thermische eigenschappen.

Meer efficiëntie in de productielijn

De casestudies van VW Autoeuropa en Jabil laten zien dat additief vervaardigde montagehulpen garant staan voor meer efficiëntie in de productielijn en een hoge ROI. Daarnaast bieden ze nog andere voordelen, zoals de mogelijkheid om design-iteraties en feedbackrondes te verkorten en geoptimaliseerde en nauwkeurigere montagehulpen te produceren. 3D-desktopprinters zijn niet alleen geschikt voor prototypebouw of montagehulpen, maar kunnen veel meer. Dankzij de beschikbaarheid van nieuwe filamenten voor verschillende doeleinden en het grotere bouwvolume van de Ultimaker S5 ontstaan nieuwe toepassingsmogelijkheden voor additive manufacturing. Zo is het nu ook mogelijk om grotere apparaten of meerdere productiemiddelen tegelijk te printen.

Auteur: Paul Heiden, Senior Vice President Product Management bij Ultimaker.

Dankzij de inzet van 3D-desktopprinters in de fabriek van Jabil zijn de gereedschapskosten met meer dan 30 procent afgenomen en neemt het vervaardigen van de definitieve gereedschappen en montagehulpen 80 procent minder tijd in beslag (bron: Jabil).