3D-geprinte producten in serie nabewerken

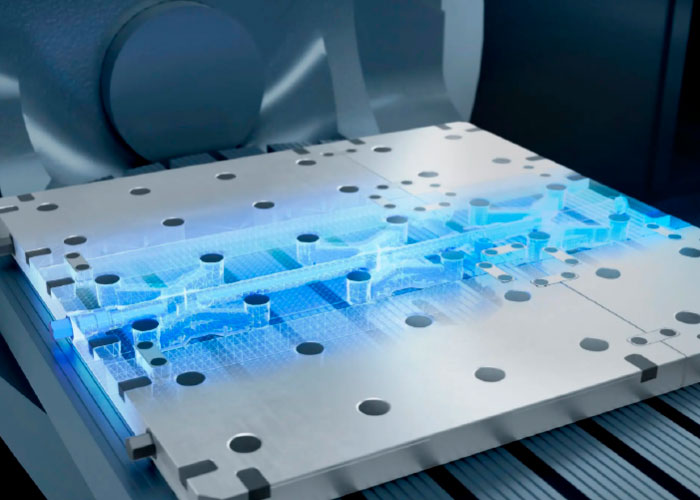

3D-geprinte producten moeten vaak nog worden nabewerkt. Bijvoorbeeld voor het verwijderen van poeder (uitpakken), vergladden van het product en/ of juist om een bepaalde structuur/ ruwheid te verkrijgen. Voor dit proces heeft Leering Hengelo de Normfinish 3D Tumble-Blast XL ontwikkeld. Deze is geschikt voor geprinte onderdelen in metaal of kunststof.

In de AM-industrie wordt in toenemende mate ook in serie geproduceerd, hetgeen nieuwe eisen stelt aan de nabewerking. De Normfinish 3D Tumble-Blast XL biedt hier uitkomst. Hij is speciaal ontworpen voor het stralen van series kunststof of metalen onderdelen in een roterende korf. In een cyclustijd van 10 minuten kan een groot aantal producten worden bewerkt. Ten opzichte van handmatig stralen bespaart dit vele manuren. De geïntegreerde timer maakt het mogelijk om per batch het zelfde straalresultaat te realiseren.

Instelbare hoek

De geometrie van elk product is anders. Om bij grote series in de korf alle delen gelijkmatig te kunnen stralen, is het noodzakelijk dat een gelijkmatige rolbeweging ontstaat. Bij de 3D Tumble-Blast XL kan de draaihoek van de korf automatisch worden ingesteld. Dit garandeert een gelijkmatig, reproduceerbaar proces. Het garandeert ook een homogeen resultaat als de producten worden gekleurd.

In een roterende korf kan in een cyclustijd van 10 minuten een groot aantal producten worden bewerkt.

Makkelijk producten wisselen

De ergonomisch constructie van de Leering-machine maakt het wisselen van productseries eenvoudig. Aan het eind van de cyclus stelt men de korf automatisch in de beladingspositie, zodat via de frontdeur kan worden be- en ontladen. Eventueel kan de gehele korf uit de cabine worden gehaald en direct een extra korf worden geplaatst met de volgende serie. De draaikorf (doorsnee 500 x 140 mm en tot 20 kg belading) is eenvoudig met 3D-gepinte onderdelen te vullen. De gebruiker stelt de straaltijd in en het proces regelt zich verder zelf. Mocht men toch nog handmatig complexere producten willen stralen dan kan de korf worden verwijderd.

Poedervrije onderdelen

De geïntegreerde ionisatie unit (optie) zorgt voor poedervrije onderdelen aan het einde van het proces. Bovendien zorgt de efficiënte cycloon voor een optimale ontstoffing van het straalmiddel, bijvoorbeeld glasparel. De cabine is ATEX gecertificeerd voor processen klasse II 3/-D T125.