3D-geprinte scheepsschroef klaar voor commerciële toepassing

Op het hoofkantoor van scheepsbouwer Damen in Gorinchem is ‘s werelds eerste gecertificeerde 3D-geprinte scheepsschroef onthuld. Deze is na een uitgebreid testprogramma geverifieerd door Bureau Veritas.

De schroef is het resultaat van een nauwe samenwerking tussen RAMLAB, Promarin, Autodesk, Bureau Veritas en Damen. Deze vijf partijen hebben hun gezamenlijke mogelijkheden en kennis bij elkaar gebracht om de schroef te ontwikkelen en te produceren. Dat was slechts 7 maanden geleden. Promarin zorgde voor het ontwerp van de 3-bladige schroef. RAMLAB (Rotterdam Additive Manufacturing LAB, onderdeel van het Havenbedrijf Rotterdam) heeft de schroef geproduceerd met gebruik van Wire Arc Additive Manufacturing (WAAM) technieken. Autodesk ondersteunde dit met haar kennis op het gebied van software, robotics en additive manufacturing. Damen leverde research & development capaciteit én een Stan Tug 1606 sleepboot voor praktische tests. De rol van Veritas was het keuren van ontwikkeling, productie en tests.

298 lagen 3D printen

In augustus was het eerste prototype van de WAAMpeller klaar. Met de waardevolle ervaring die daarmee was opgedaan, ging direct daarna de productie van een tweede versie van start, met als doel een gecertificeerd exemplaar te maken. “De productie van de tweede WAAMpeller was sterk verbeterd omdat we veel hadden geleerd van het maken van het prototype”, zegt Vincent Wegener, directeur RAMLAB. “Dit had vooral betrekking op de interactie tussen de hardware en de software. Want als je 298 lagen van een Nikkel Aluminium Brons legering legt, is het belangrijk nauwkeurige controle op alle procesparameters te hebben.”

- De 3D-geprinte scheepsschroef wordt onder de Damen Stan Tug 1606 gemonteerd.

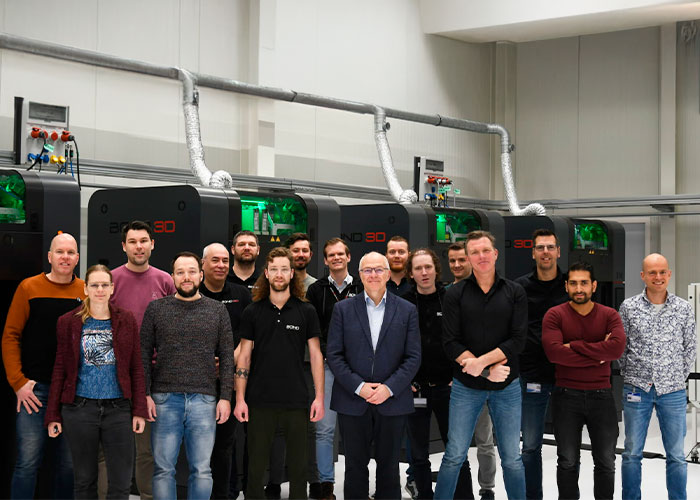

- Alle betrokkenen bij de uitreiking van het certificaat voor de geprinte schroef.

- De schroef is geproduceerd met gebruik van Wire Arc Additive Manufacturing (WAAM) technieken.

Testing in Dordrecht

De tweede WAAMpeller is uitvoerig getest. In het eerste deel van de testfase is de schroef geïnstalleerd op een Stan Tug 1606. Deze sleepboot was tevens uitgerust met een motor, die al vooruit loopt op de steeds strenger wordende milieu-eisen in havens overal ter wereld.

De operationele test geschiedde in aanwezigheid van alle projectpartners. Deskundigen van Bureau Veritas namen alles nauwkeurig in ogenschouw. Martijn Nieuwenhuijs, Chief Executive van Bureau Veritas Marine & Offshore Netherlands: “We hebben elke stap van het productieproces en de testfase bekeken. Het uiteindelijke product is technisch klaar voor commerciële toepassing.”

Het testprogramma was een succes. “De WAAMpeller toonde in alle tests hetzelfde gedrag als op conventionele wijze gegoten schroeven”, zegt Kees Custers, Damen Project Engineer R&D. “Ook bij de crash stop. Dan gaat de schroef ineens van volle kracht vooruit naar volle kracht achteruit. Dat is de zwaarste belasting die een schroef kan ondergaan.”

Allard Castelein, CEO van Havenbedrijf Rotterdam, ging bij de onthulling van de schroef in op de gevolgen van het WAAMpeller project voor de maritieme industrie. “Dit project heeft de scheepsbouwindustrie het potentieel van 3D printtechnieken voor de productie van scheepsonderdelen getoond. We zetten ons intensieve onderzoek op dit opwindende gebied voort.”