3D-printing creëert nieuwe mogelijkheden voor Seco Tools

Additive manufacturing stelt Seco Tools in staat producten te maken die anders moeilijk of onmogelijk te vervaardigen zijn. De voordelen zijn onder meer kortere doorlooptijden, een langere levensduur van het gereedschap en meer duurzaamheid.

Seco Tools gebruikt additive manufacturing om gereedschappen nieuwe functionaliteiten te geven. Zo zijn de houders van het Jetstream-gereedschap 3D-geprint om de complexe interne koelkanalen aan te kunnen brengen.

Het ontwikkelen en vervaardigen van prototypes door middel van additive manufacturing (AM) wordt steeds meer gemeengoed in de activiteiten van Seco Tools. Een van de belangrijkste sterke punten van deze productiemethode is de mogelijkheid om gespecialiseerde klantspecifieke gereedschappen en oplossingen te maken die met conventionele productie moeilijk te realiseren zijn.

Nieuwe functionaliteiten

De AM technologie komt vooral tot zijn recht bij de productie van gereedschappen die op een speciale manier ontworpen moeten worden. Daarbij kan het gaan om complexe geometrieën of speciale klantspecifieke gereedschappen. Voorbeelden van dergelijke klantspecifieke aanpassingen zijn het lichter maken van gereedschappen om de trillingsdempende eigenschappen te verbeteren, of ze voorzien van betere koelingsmogelijkheden.

“Door het koelmiddel op de juiste plaats op de snijkant te richten, kunnen we de levensduur van het gereedschap aanzienlijk verlengen. Met AM-technologie kan koelmiddel worden geleid naar plaatsen die anders onmogelijk zouden zijn geweest,” legt Ingemar Bite, R&D Specialist bij Seco Tools, uit. Hij gelooft dat AM-technologie helpt om de doorlooptijden te verkorten. “AM stelt ons in staat om geometrieën te produceren die minder productiestappen vereisen, wat vaak resulteert in kortere doorlooptijden en dus snellere leveringen.”

Seco Tools gebruikt additive manufacturing om gereedschappen nieuwe functionaliteiten te geven. Zo zijn de houders van het Jetstream-gereedschap 3D-geprint om de complexe interne koelkanalen aan te kunnen brengen.

Meer duurzaamheid

AM-technologie zal in de toekomst ook de mogelijkheid bieden om gebroken gereedschap te repareren, door disfunctionele onderdelen te verwijderen en opnieuw te printen. Dit is vooral een goed idee uit het oogpunt van milieu en duurzaamheid. Een ander voordeel van AM-technologie, vergeleken met traditionele fabricage in deze context, is dat er minder materiaalverspilling is. In het algemeen wordt bij AM-productie minder materiaal gebruikt en kan eventueel resterend poeder worden hergebruikt.

Additive manufacturing zou dus een tijd- en kostenefficiënte methode kunnen zijn voor one-of-a-kind productie en prototype-ontwikkeling. Het zou echter ook uitstekend kunnen werken voor grootschalige productie van standaardproducten. Seco Tools print nu al de houders voor zijn Jetstream-gereedschap. “De houders hebben een complexe vorm met gebogen koelkanalen en zijn dus zeer geschikt voor dit type fabricage”, zegt Bite.

Continue verbeteringen

De R&D afdeling van Seco Tools werkt voortdurend aan de verbetering van het gebruik van AM-technologie voor de ontwikkeling en fabricage van nieuwe en bestaande producten. Het bedrijf zoekt voortdurend naar manieren om zijn producten te verbeteren met behulp van AM-technologie. “We werken bij deze inspanningen graag samen met onze klanten en voeren samen met hen tests uit”, zegt Bite. “De materialen die momenteel in AM worden gebruikt zijn niet anders van aard dan de materialen die bij conventionele fabricage worden gebruikt, en de technologie werkt goed met veel verschillende metalen. In de toekomst zullen we nog meer en superieure materialen toevoegen, terwijl we onze apparatuur regelmatig aanpassen en hardware en software zo nodig upgraden.”

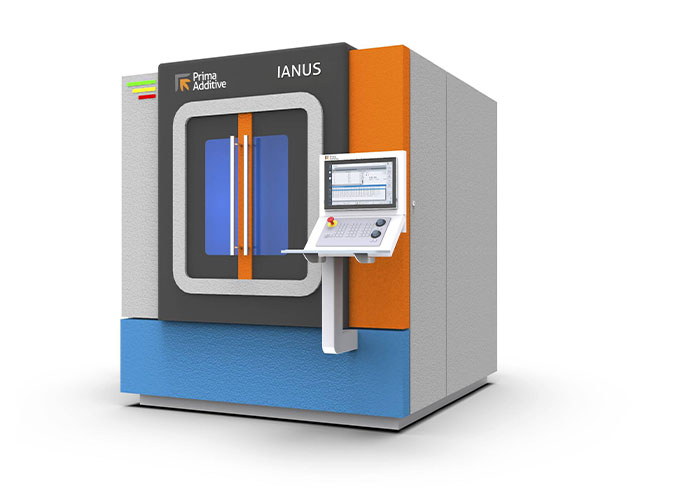

Poederbed productie

Voor additieve productie kunnen verschillende methoden worden gebruikt; de methode die Seco Tools gebruikt heet SLM (Selective Laser Melting). Hierbij worden lasers en een bed van metaalpoeder gebruikt om de producten op te bouwen. In een SLM-machine wordt een laag poeder van ongeveer 20-60 micrometer verspreid, die vervolgens door een laser wordt bewerkt. Dit proces wordt laag voor laag herhaald. Zodra alle lagen zijn aangebracht, wordt het overtollige poeder verwijderd en wordt het product nabewerkt voor zijn definitieve vorm.