3Dtec en Proven Concepts durven elke uitdaging aan

3Dtec, specialist in 3D lasertechnologie, en Proven Concepts, sterk in productontwikkeling en prototyping, enkel stuks en kleine series, hebben een partnerschap waarmee ze veel kunnen betekenen voor iedereen die metalen of kunststof delen in een vorm wil hebben. Ze durven uitdagingen aan te gaan, waarvan de uitkomst best onzeker mag zijn. Snelheid is daarbij een belangrijke troef.

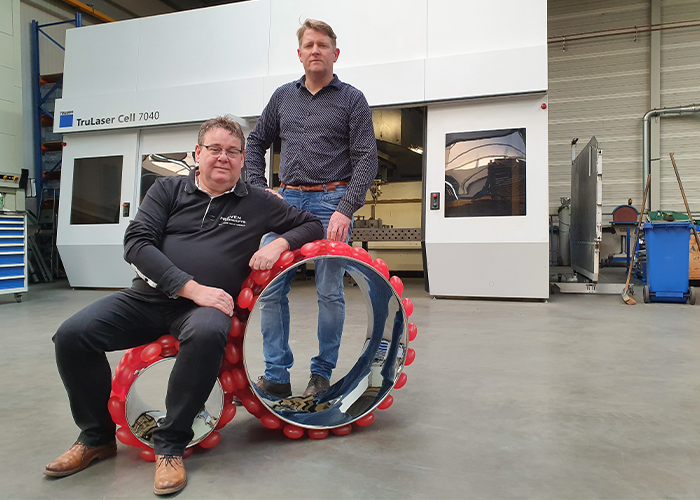

Alle sterke punten van de twee bedrijven komen samen in een fascinerend product dat op de stand wordt geëxposeerd: de Chair Dots van kunstenaar Thed Konings. Proven Concepts en 3Dtec hebben deze stoel vorig jaar gemaakt en hadden daar slechts 6 weken de tijd voor omdat hij moest schitteren op een internationale meubelbeurs in Milaan. “Alle technieken die we kunnen bieden zitten hier in”, zegt Ron Cornelissen, director operations bij Proven Concepts in Valkenswaard. “Het zijn moeilijke metalen delen: dubbel gekromde cilinders, die moesten worden geperst, gesneden en samengesteld. Dat laatste is gebeurd door middel van laserlassen, dat minder trek geeft op het materiaal waardoor het strakker blijft. We hebben niet alleen het plaatwerk verzorgd. Voor de rode kunststof dots die op de cilinders zitten, hebben we de gereedschappen ontwikkeld om ze te kunnen laten produceren bij een gespecialiseerd bedrijf.”

Compleet pakket

Proven Concepts heeft veel ervaring met dit soort projecten. Het dertig medewerkers tellende bedrijf kan als een one-stop-shop een project als een compleet pakket aanbieden; vanaf de allereerste concept ideeën, ontwikkeling op CAD, prototype gereedschappen tot aan de uiteindelijke producten inclusief meetrapportages. “We zijn geen productiebedrijf, maar beschikken wel over een leger van engineers die het product en de (pers)gereedschappen ontwikkelen en de nazorg doen”, aldus Cornelissen. “We zijn sterk in het engineeren van producten en het meten van de delen, waarvoor we ook zelf de meetmiddelen bouwen.”

3D laserlassen en -snijden

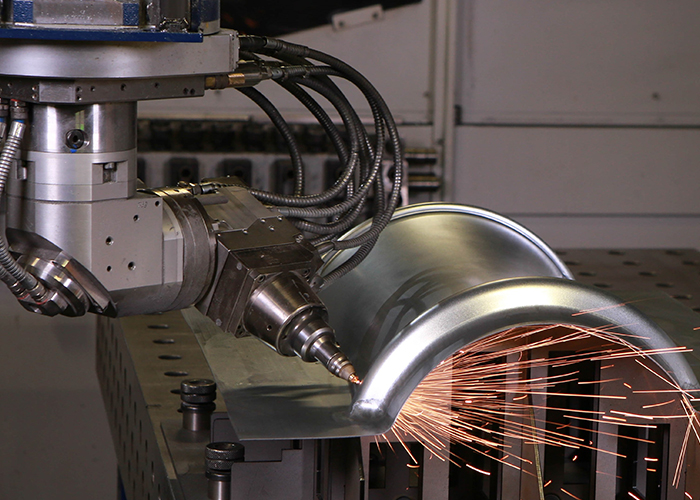

Vooral in de automotive heeft Proven Concepts zich bewezen met het ontwikkelen en maken van prototypes en kleine series. Bijvoorbeeld met bumpers voor de SUV’s van Porsche. Het bedrijf in Valkenswaard is aantrekkelijk voor zo’n autofabrikant omdat het flexibel en meedenkend opereert en zeer korte doorlooptijden kan hanteren door de innige samenwerking met bedrijven zoals 3Dtec in Bergeijk. 3Dtec (twintig medewerkers), het bedrijf van Frank Bax, focust volledig op 3D lasertoepassingen. Door het innovatieve karakter en de gegarandeerde high care voor kwetsbare vormdelen fungeert 3Dtec als partner voor opdrachtgevers in markten als aerospace, automotive, foodprocessing, healthcare, mobility, energy en design. “We hebben veel ervaring in het 3D lasersnijden van plaat- en buisconstructies”, legt Bax uit. “Daarmee realiseren we innovatieve ontwerpen in gevormde delen. Door onze moderne machines zijn er geen beperkingen in materiaal en diktes meer en is veel vrijheid in ontwerpen mogelijk. Ook hebben we veel ervaring in laserlassen in het platte vlak en laserlassen in drie dimensies, waarbij we ons hebben gespecialiseerd in het ontwerpen en vervaardigen van thermoplates middels laserlassen. We realiseren sterke lasverbindingen. Door onze moderne 3D machines zijn de lasbreedtes zeer smal, zelfs bij grotere lasdieptes. Nabewerking is nauwelijks nodig doordat de lassen er gelijk goed uit zien. Dat resulteert in kostenbesparingen.

Het snijden van een deel van de stoel Chair Dots.

Unieke snelheid

Proven Concepts en 3Dtec werken al zo lang samen, dat ze precies weten wat ze van elkaar kunnen verwachten. “Als ik met een klant overleg, dan weet ik gewoon dat ik kan beloven dat een product binnen twee weken klaar zal zijn”, zegt Cornelissen. “We opereren als een gezamenlijke trein met een snelheid die eigenlijk uniek is en door klanten zeer wordt gewaardeerd. Want ook als zij tegen problemen aanlopen, lossen we die snel op. Als een prototype bij een test kapot gaat of er blijkt niet het juiste materiaal te zijn gebruikt, dan kunnen we binnen enkele dagen een nieuw product neerleggen zodat het testen snel weer verder kan gaan.”

Hoge kwaliteitsnormen

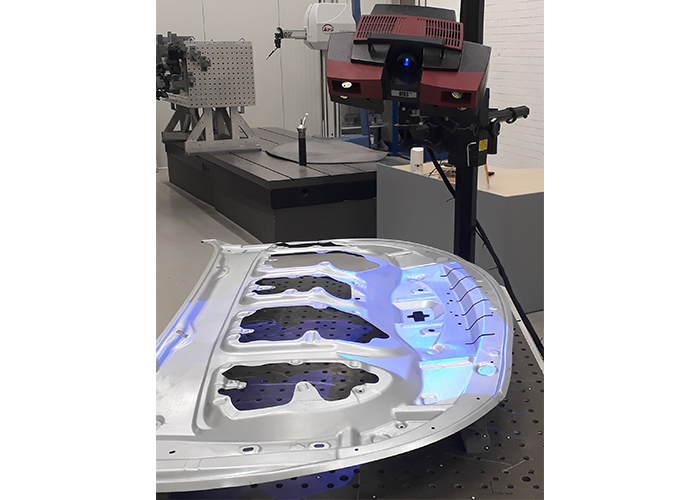

Samen hebben de twee Brabantse bedrijven al gigantisch veel producten gemaakt. Van kleine beugeltjes en lampenkappen tot hele motorkappen uit diverse materialen. Veelal voor de automotive, maar hun gecombineerde werkwijze is even goed toepasbaar in andere sectoren. Frank Bax: “We hebben een hoge kwaliteit omdat we aan strenge normen moeten voldoen. We zijn gecertificeerd door partners als Rolls Royce, Safran en GKN. Zowel voor ons kwaliteitssysteem als ons lasersnijproces voldoen we aan de strenge NADCAP-normering. Deze hoge kwaliteitsnormen kunnen we ook garanderen voor andere industrieën, zoals de medische sector en de algemene machinebouw. Ook daar staan we garant voor snelheid van leveren, accuratesse en flexibiliteit.”

Het scannen van een kap.

Grotere series

3Dtec ontwikkelt en produceert inhouse de benodigde tooling. Door een geïntegreerde CADCAM-aansturing van het machinepark is het bedrijf in Bergeijk dé partner voor protoprojecten, maar door optimalisatie en automatisering van processen ook voor het kostenefficiënt produceren van grote series. Cornelissen licht toe: “Samen kunnen we ook de grotere series aan, die voor de grote toeleveranciers het proces verstoren en dus te duur zijn. Opdrachtgevers hikken vaak tegen de kosten aan die moeten worden gemaakt voor het ontwikkelen en maken van de gereedschappen die daarvoor nodig zijn. Maar wij kunnen heel vaak gereedschappen bouwen tegen lage prijzen. Op de manier zoals wij het doen kun je best kosten drukken en toch een mooi gevormd product krijgen.”