3Nine olienevel separators; niet filteren maar separeren

Tijdens machinale bewerkingen komt nevel vrij. Deze bestaat uit de snijvloeistof, eventuele smeer- en hydraulische olie, partikels afkomstig van verspaand materiaal en het snijgereedschap. Het hoeft geen betoog dat dit mengsel uiterst ongezond is. Bovendien bedekt het de gehele werkplaats met een glibberig laagje, hetgeen kan leiden tot ongelukken en elektronische storingen.

Het Zweedse 3Nine heeft hier het juiste antwoord op. Terwijl bij conventionele systemen de vervuiling wordt verzameld in filtermedia (zoals bijvoorbeeld elektrostatische filters, roterende filters, mechanische filters) zorgt de gepatenteerde separator van 3Nine voor volledige terugwinning van de snijvloeistof en behoud van de omgevingstemperatuur. Tevens levert de separator de schoonst denkbare lucht.

Separatie in plaats van filtratie

Separeren voorkomt veelvuldig onderhoud en het regelmatig vernieuwen van filters, terwijl men beschikt over een constante onderdruk in de bewerkingsruimte van de machine. De separator reinigt de lucht voor 99,9% zonder dat er een filter aan te pas komt. De resterende 0,1% wordt door middel van een Hepa klasse H13 na-filter verwijderd. Dit is dermate gering dat de standtijd van een Hepa H13 klasse nafilter tussen de 2 en 3 jaar bedraagt. De uitgeblazen lucht bevat tenslotte niet meer dan 0,002 mg/m³ vervuiling, een ongekend lage waarde.

De gepatenteerde separator bestaat uit een roterend lamellenpakket, dat 100% van de partikels tot en met 1 mµ en 82% tot en met 0,75 mµ separeert. Slechts de kleinste partikels worden (voor een deel) niet door de separator afgevangen en vervolgens door het Hepa filter opgevangen.

Onderhoudsarm

De 3Nine oliemist separator is optioneel uit te rusten met het eveneens gepatenteerde CIP (Cleaning In Place) systeem. Hierdoor wordt volautomatisch periodiek snijvloeistof van de bewerkingsmachine direct in de separator gespoten, waardoor eventuele ingedroogde partikels worden verwijderd en samen met de ingespoten snijvloeistof retour bewerkingsmachine worden gevoerd. Behalve het feit dat dit indirect het bewijs voor de functionaliteit van de separator is, zorgt de CIP voor een bijna onderhoudsvrij gebruik.

De technologie

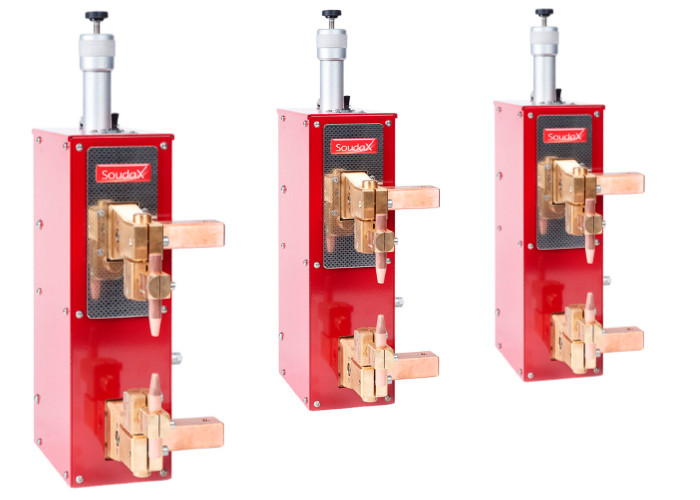

Het hart van een 3Nine bestaat afhankelijk van het type uit één tot maximaal vier rotors, welke ieder bestaan uit een combinatie van turbine met lamellenpakket. De aangezogen vervuilde lucht wordt gedwongen vanuit de buitenzijde van het lamellenpakket naar binnen te stromen. Dankzij de rotatie ontstaat een luchtbarrière, waardoor grotere partikels worden weggeslingerd tegen de binnenzijde van de 3Nine. Partikels tot en met 10 mµ accumuleren tussen de lamellen totdat de kritische massa voldoende is dat ook deze tegen de binnenzijde van de 3Nine worden geslingerd. Hierdoor worden alle partikels tot en met 1 mµ en een kleiner deel van de minder grote partikels gesepareerd. De snijvloeistof wordt voor 100% gesepareerd en terug naar de bewerkingsmachine gevoerd.

De capaciteit

De Green Line serie omvat vier modellen met als kleinste de Nova welke een capaciteit heeft voor een bewerkingsruimte van < 2 m³. Hierna komt de Anna voor 6 m³, de Lova voor 9 m³ en ten slotte de Nina met een capaciteit welke voldoende is voor een bewerkingsruimte van 12 m³. Uiteraard is het ook mogelijk om meerdere bewerkingsmachine aan te sluiten op één 3Nine oliemist separator, of omgekeerd bij zeer grote bewerkingsruimten te kiezen voor het installeren van meerdere 3Nine’s.

De praktijk

Steeds meer bedrijven besluiten hun bestaande elektrostatische filters te vervangen door een 3Nine, omdat dit leidt tot aanmerkelijk schonere lucht en 3Nine deze bedrijven verlost van hoge onderhoudskosten. Hetzelfde gebeurt met mechanische- en roterende filters. Ook de centrale afzuigsystemen staan ter discussie vanwege bedorven snijvloeistoffen in het leidingnetwerk, lekkage, starre machine opstelling en verlies van snijvloeistof. “Een hoge return on investment (ROI) is met een 3Nine gewaarborgd”, aldus Glavitech, dat de 3Nine producten in de Benelux op de markt brengt.

Glavitech

Standnummer 212