5-Asser met automatisering tilt UP Traplift naar grotere hoogte

Dormac CNC Solutions heeft bij DeVi-Group in Opmeer, de ontwikkelaar en producent van de UP Traplift, een 5-assig bewerkingscentrum DVF 4000 van DN Solutions met een automatisch palletwisselsysteem geïnstalleerd. DeVi-Group gaat hierop prototypes en de eerste kleine series maken van onderdelen voor een nieuwe spiraal, waarlangs de trapliften omhoog en omlaag gaan. Opvallend is de snelle levering van de machine. Het is nog maar enkele weken geleden dat directeur/eigenaar Dennis Vroegindeweij besloot dat er een 5-asser met automatisering moest komen. Nu is deze reeds operationeel.

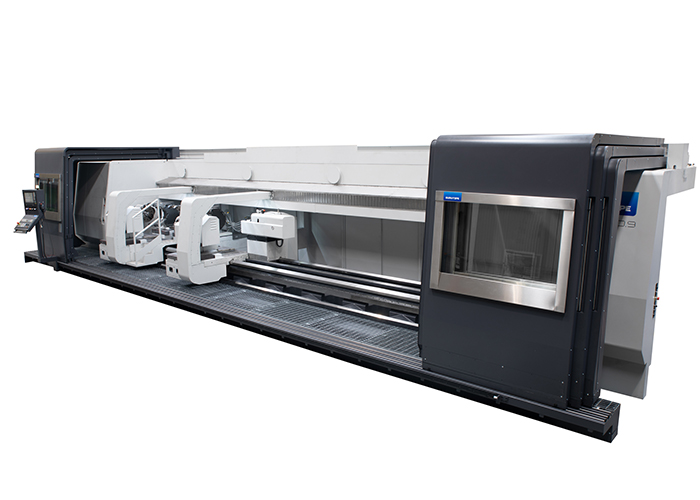

Na de tentoonstelling op het feestelijke open huis van Dormac, is het 5-assige bewerkingscentrum DVF 4000 met automatisch palletwisselsysteem van DN Solutions direct naar DeVi-Group getransporteerd.

DeVi-Group is gespecialiseerd in productontwikkeling. Het innovatieve bedrijf heeft al diverse producten op de markt gebracht, waaronder elektrische kruiwagens, plateauwagens, bierfietsen en smartgrid systemen. Maar sinds enkele jaren concentreren de 45 medewerkers zich vooral op trapliften. “Dat is en blijft voor mij het leukste product”, zegt Vroegindeweij, die jaren geleden in dienst van een werkgever ook al eens trapliften heeft ontworpen.

Veelzijdige functionaliteit

Zijn eigen UP Traplift gaat sinds 2021 via gecertificeerde dealers de hele wereld over. Belangrijke markten zijn de Verenigde Staten, Azië, Zuid-Amerika en diverse West-Europese landen. De productie geschiedt vrijwel volledig in Opmeer, een paar onderdelen komen uit China.

Vroegindeweij heeft zich met de UP van meet af aan willen onderscheiden van de trapliften van andere producenten. Hij heeft met zijn modulaire traplift diverse prijzen gewonnen, waaronder een speciale award voor functionaliteit op de Dutch Design Week. “Onze traplift is een mooi product, dat warmte uitstraalt en past in het interieur van elk huis. De UP heeft niet een klinische uitstraling, die doet denken aan een ziekenhuis of de gebruiker eraan herinnert dat hem of haar iets mankeert.”

De traplift heeft standaard tal van handige faciliteiten. Zoals een inklapbare voetensteun en een knop waarmee vanaf de liftstoel automatisch de intercom opgestart worden als er hulp nodig is. Ook is er een app waarmee men de lift automatisch naar boven of beneden kan laten komen. Het gebruik van digitale technieken is door DeVi-Group sowieso ver doorgevoerd bij de UP. Dealers kunnen de traplift uitsluitend via de webshop samenstellen en bestellen. Alle liften die operationeel zijn, zijn verbonden met een database. Dat levert DeVi-Group niet alleen een schat aan bruikbare informatie (data) op, het maakt het ook makkelijk om de liften op afstand te onderhouden – waar ter wereld ze ook in gebruik zijn.

Dennis Vroegindeweij heeft de doelstelling om in 2027 10.000 trapliften te verkopen. Hiervoor moet DeVi-Group naast rails ook spiralen kunnen leveren. Elke spiraal wordt net als de rail modulair en daarmee volledig herbruikbaar.

Volledig herbruikbaar

Een belangrijk aspect is de herbruikbaarheid. “De UP is de enige traplift in de wereld die volledig herbruikbaar is”, zegt Vroegindeweij. “Is hij niet meer nodig, dan neemt de dealer alle onderdelen weer mee en deze kunnen opnieuw worden gebruikt.” Dat komt vooral doordat de rail waarlangs de UP zich voortbeweegt een aluminium extrusieprofiel is, waarmee dankzij ingenieuze verbindingsstukken iedere vlakke bocht kan worden gemaakt die nodig is om hem geschikt te maken voor welke trap dan ook.

Elke traplift verlaat de fabriek in Opmeer in een compacte doos. Daarin zit de complete lift (die leverbaar is in 16 modellen) inclusief railstukken en verbindingsstukken. De doelstelling van Vroegindeweij is om in 2027 10.000 liften te verkopen. Daar is zijn bedrijf al goed mee op weg, maar om die ambitie waar te kunnen maken moet DeVi-Group naast de rails ook spiralen kunnen leveren. “Met een rail kun je alleen vlakke bochten maken. Willen we kunnen concurreren met de gebogen buis, dan hebben we de spiraal gewoon nodig. Die gaan we net als onze rail modulair maken, zodat ook de spiraal volledig herbruikbaar is.”

Prototypes maken

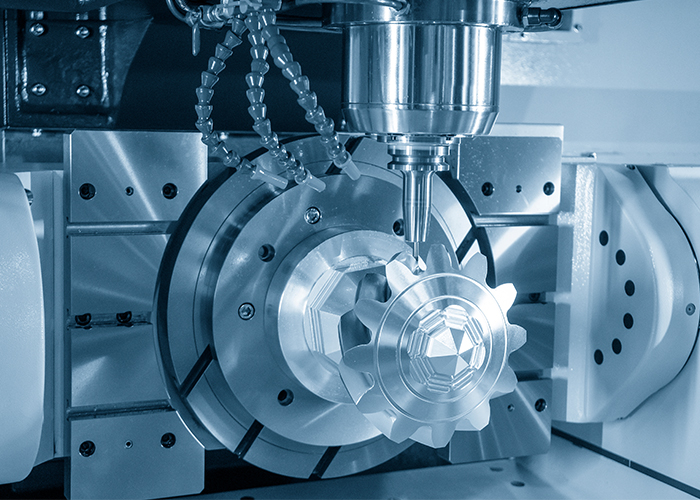

Hiervoor heeft DeVi-Group nu een 5-assige machine nodig. Net als bij de rail zijn bij de spiraal verbindingsstukken nodig, voor één bocht al vier stuks. Uiteindelijk zullen die worden gegoten (spuitgieten), maar voordat het zover is moet er veel ontwikkeld en getest worden. Er zijn al diverse voorbeelden ontworpen en 3D-geprint in kunststof. Nu gaan er aluminium prototypes geproduceerd worden.

De UP Traplift is een mooi product, dat warmte uitstraalt en past in het interieur van elk huis. De volledig herbruikbare traplift van DeVi-Group in Opmeer heeft standaard tal van handige faciliteiten.

Dit zijn complexe producten, waaraan veel frees- en draaibewerkingen moeten worden uitgevoerd. DeVi-Group beschikt reeds over een machinepark met twee draaibanken van DN Solutions die door Dormac zijn geleverd, en enkele freesbanken, maar die schieten voor dit werk tekort. Het is immers niet handig als je elke product een keer of drie moet omspannen. Bovendien wil Vroegindeweij snel kunnen ontwikkelen. Daarom moest er echt een 5-asser komen, waarop de delen in één keer compleet kunnen worden bewerkt. En omdat er komend jaar wel zo’n 8000 delen gemaakt zullen gaan worden, was er ook automatisering nodig.

Goede relatie met Dormac

Hiervoor heeft Vroegindeweij aangeklopt bij Dormac, waarmee DeVi-Group een goede relatie heeft. “DN Solutions bouwt stabiele, goede machines waarmee we eigenlijk nooit storingen hebben. Dormac levert bovendien goede service. Er zitten mensen met kennis van zaken. Als we hulp nodig hebben worden we gelijk teruggebeld of op afstand geholpen.”

Bovendien kon Dormac heel snel een geschikte machine leveren. DN Solutions had een 5-asser met palletwisselaar in Duitsland staan. Deze is eerst tentoongesteld op het feestelijke open huis dat Dormac begin november ter gelegenheid van het 70-jarig bestaan hield, en direct daarna naar Opmeer vervoerd.

De 5-assige DVF 4000 is uitgerust met een tafel die is ontworpen voor gebruiksvriendelijkheid en efficiëntie. Op deze machine kunnen onderdelen compleet worden bewerkt in één opspanning, met hoge nauwkeurigheid en een hoge productie-output. DN Solutions biedt bij dit bewerkingscentrum een breed scala aan op maat gemaakte opties, automatisering en maximaal gemak, waardoor onbemand bewerken eenvoudig mogelijk wordt gemaakt. Eén daarvan is een automatisch werkstukwisselsysteem (AWC), dat automatisering van de productie van kleinere werkstukken mogelijk maakt. Dat is precies wat DeVi-Group nodig had. Het compacte systeem dat nu in de fabriek in Opmeer staat, is uitgerust met een wisselaar met acht palletplaatsen.

Snel ontwikkelen

De medewerkers konden hiermee gelijk uit de voeten. Dormac heeft gezorgd voor een training op de machine, de postprocessor voor de machine en de speciale postprocessor voor de palletwisselaar. DeVi-Group was zelf al goed voorbereid op de komst van de nieuwe machine. Vroegindeweij: “Onze medewerkers hebben een hoog kennisniveau. We hadden alles al voorbereid in onze CADCAM software Fusion. Daarin laadt je 3D-modellen van de machine en het onderdeel dat moet worden gemaakt, en dan maakt de software gelijk een simulatie. Dan weet je dus al dat de onderdelen in deze machine passen. Nu kunnen we ze ook echt gaan maken!”