aalbers|wico snijdt aluminium buis helemaal schoon

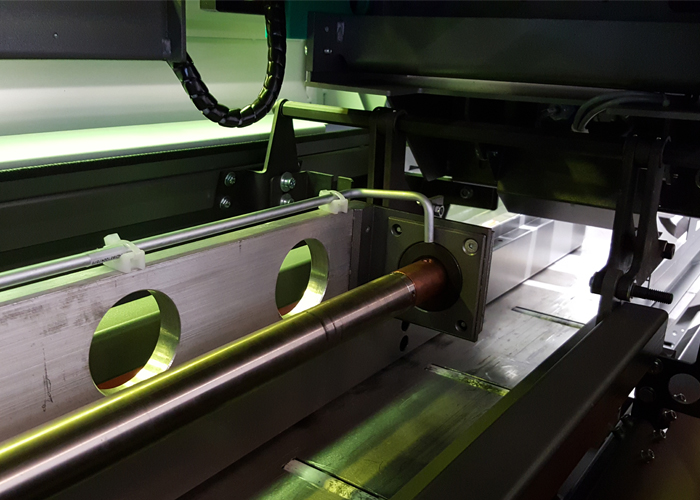

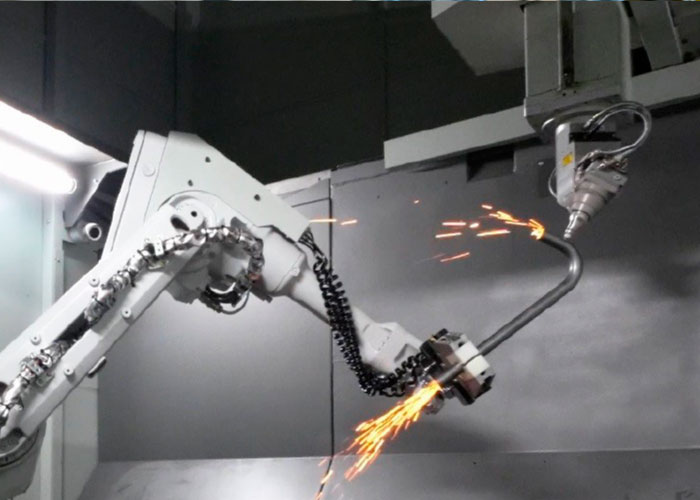

Met de investering in een nieuwe Lasertube LT Fiber van de Italiaanse fabrikant Adige (BLM Group) heeft aalbers|wico zijn buislasercapaciteit uitgebreid en kwalitatief verbeterd. De machine is aangeschaft voor het snijden van kleiner, dun materiaal, met name aluminium. Hij is voorzien van alle mogelijke opties, waaronder een zogeheten ‘spoon’ (lepel). Deze zorgt ervoor dat het gesneden buismateriaal volledig schoon uit de machine komt.

De toeleverancier in Renswoude beschikt al jaren over een LT8 buislaser van Adige. Deze machine, uitgerust met een CO2 laserbron, snijdt buismateriaal tot een diameter van maximaal 220 mm. De capaciteit van de nieuwe buislaser is wat kleiner: maximaal 140 mm. Hij is echter uitgerust met een moderne 2 kW fiberlaserbron, waarmee staal tot 8 mm, aluminium en RVS tot 5 mm en koper/messing tot 3-4 mm dik kan worden gesneden.

Aluminium snijden

De machine is vooral aanschaft voor het snijden van aluminium. “Daar is hij perfect voor”, zegt Jan van de Burgt, sales manager bij aalbers|wico, dat op de LT8 al enige tijd geen aluminium meer sneed. Dat had vooral te maken met de onderhoudskosten. Aluminium is een glanzend en dus reflecterend materiaal en dat leidde regelmatig tot kapotte spiegels. “Sinds we er geen aluminium meer op snijden, zijn de onderhoudskosten van de LT8 enorm gedaald.”

Voor het snijden van aluminium delen werden partners ingeschakeld. Van de Burgt: “Dat ging op zich best, maar aluminium vormt toch een belangrijk deel van ons snijpakket en we willen ons daar nog meer op gaan richten. Dus willen we het zelf snijden. Een fiberlaser is dan vanzelfsprekend. In dun materiaal presteert de fiber qua performance en snelheid uitstekend en de snijkwaliteit is perfect. Fijn materiaal kunnen we hiermee veel efficiënter en dus tegen lagere kosten snijden. We snijden op de nieuwe buislaser voornamelijk RVS, aluminium en blankstaal. Warmgewalst ruw materiaal willen we er niet op hebben.”

De nieuwe Lasertube LT Fiber is door aalbers|wico aangeschaft voor het snijden van kleiner, dun materiaal, met name aluminium

Residu afzuigen

De Lasertube LT Fiber bij aalbers|wico kan het buismateriaal heel schoon snijden. Dat komt door de zogeheten ‘spoon’. Dit is lepelvormige constructie, die onder de snijkop hangt en in het buismateriaal gaat om het residu dat bij het snijden ontstaat direct af te zuigen. De binnendiameter van de buis moet daarvoor minimaal 35 mm zijn en buislengte mag maximaal 1200 mm zijn. “De meeste producten die echt schoon moeten zijn vallen ruim binnen die specificaties”, aldus Jan van de Burgt.

De LT fiber kan normaal gesproken buizen tot een lengte van 6 meter snijden, maar door de spoon is dat nog maar 4,5 meter. “Dit lengteverlies, dat we bovendien op kunnen vangen op onze andere buislaser, valt echter in het niet bij het voordeel dat we producten helemaal schoon kunnen leveren. Want een aantal klanten eist 100 procent schoon materiaal; niet alleen in de food en de offshore, maar ook in diverse andere branches.”

Dit soort aspecten wordt steeds belangrijker. Bij aalbers|wico merken ze dat steeds meer: was in de crisis alles gericht op prijs, nu gaan klanten voor kwaliteit en zijn ze bereid meer te betalen voor producten met toegevoegde waarde, waarmee ze direct aan de slag kunnen.

Softwarepakket

Dat neemt niet weg dat aalbers|wico het buismateriaal wel zo efficiënt mogelijk wil verwerken, om de kostprijs zo laag mogelijk te houden. Daarom is de machine aangeschaft met een compleet softwarepakket. Door de Protube plannings- en productiesoftware van Adige kan alles volledig offline worden geprogrammeerd en is er een koppeling met het ERP-systeem, zodat alle voorbereidingen op kantoor kunnen worden gedaan.

De werkvoorbereiding is door de nieuwe software enorm ontlast. Voorheen hadden ze daar soms zo veel werk, dat het nauwelijks lukte om de LT8 buislaser 24 uur per dag gevuld te krijgen. Maar nu heeft Adige softwarematig grote stappen gemaakt bij het vertalen van de ontwerpen van klanten naar snijprogramma’s voor de buislaser. Jan van de Burgt: “Bij het snijden van plaatmateriaal praten we al jaren over een standaard voor de DXF-file en die is er nog steeds niet. Deze problematiek is eigenlijk nog sterker bij buizen en profielen, want daar is de hoeveelheid CAD pakketten die worden gebruikt veel groter. En elk pakket geeft weer andere files. Die krijg je dan aangeleverd en dan moet je ze maar vertalen. Adige heeft ons nu een pakket software geleverd waarmee we de vertaalslag van al die verschillende CAD-files heel snel kunnen maken. Adige heeft wat dat betreft in een paar jaar tijd grote vooruitgang geboekt. Alles wat wij vanuit onze dagelijkse snijpraktijk aandragen, pakken ze bovendien direct op. We hadden zelf voor een aantal producten al enkele tussenoplossingen ontwikkeld om een snellere vertaalslag te kunnen maken. Daar zijn ze in Italië mee aan de slag gegaan en we hebben oplossingen terug gekregen, die veel beter zijn dan we hadden durven hopen.”