Afsteken en gleufsteken vragen om specifieke aanpak

Seco Tools heeft een informatief artikel gepubliceerd over gereedschap en toepassingsstrategieën voor afsteken en gleufsteken. Conclusie: dankzij het gereedschap, de techniek en de innovatie van moderne gereedschapsystemen voor afsteek- en gleufsteekbewerkingen kunnen gebruikers de productiviteit van deze specialistische, veel voorkomende verspaningsprocessen maximaliseren. U kunt de publicatie hier lezen.

Bij afsteken en gleufsteken spelen grotendeels dezelfde doelstellingen een rol als bij algemene draaibewerkingen. Het werkstuk moet in de gewenste vorm worden verspaand, conform de specificaties voor nauwkeurigheid en met inachtneming van een optimale productiviteit. Maar voor afsteken en gleufsteken gelden daarnaast specifieke eisen. Deze hebben betrekking op de gereedschapsterkte, de stijfheid en de spaancontrole. Om aan de specifieke eisen voor afsteken en gleufsteken te voldoen, ontwikkelen gereedschapsfabrikanten innovatieve gereedschapsontwerpen en geavanceerde strategieën voor koelmiddeltoevoer.

Gereedschap voor afsteken en gleufsteken

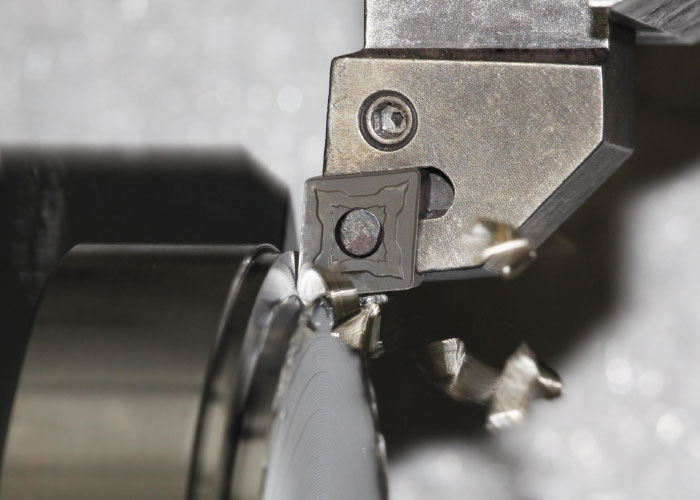

Net als bij algemene draaibewerkingen draait bij afsteken en gleufsteken het werkstuk en staat het snijgereedschap stil. Hiervoor moet allereerst een beitel worden geconfigureerd die het werkstuk in de gewenste vorm verspaant. Het gereedschapsontwerp is afhankelijk van de grootte en de diepte van de te draaien vormen. Zo worden voor diepe gleuf- en afsteekbewerkingen op grote werkstukken en voor ondiepe gleuf- en afsteekbewerkingen op kleinere onderdelen tangentiële snijplaten gemaakt die rechtstreeks in een houder worden geklemd.

Een voorbeeld hiervan is het nieuwe assortiment stervormige tangentiële snijplaten van Seco Tools met vier snijkanten, de zogenoemde X4-serie. Deze snijplaten zijn verkrijgbaar in snijbreedten tussen de 0,5 mm en 3 mm (0.02″ – 0.12″). De snijplaten beperken het materiaalverbruik bij het afsteken tot een minimum, zorgen voor nauwkeurige gleufsteekbewerkingen en maken het mogelijk om kleine en middelgrote onderdelen te kopiëren. Afhankelijk van de breedte van de snijkant kan een snedediepte worden gerealiseerd tussen de 2,6 mm en 6,5 mm (0.10″ – 0.26″) en kunnen assen met een maximale diameter van 5,2 tot 13 mm (0.20» to 0.52») worden afgestoken. Dankzij het tangentiële ontwerp brengt de snijplaat de snijkracht over op de houder, voor een maximale stijfheid, stabiliteit en productiviteit.

Nadat de basisvorm van de snijplaat is gekozen, moet de aanvalshoek worden bepaald. Dit is een belangrijke factor voor effectieve gleuf- en afsteekbewerkingen. Gereedschap met een aanvalshoek van nul graden is loodrecht uitgelijnd met het werkstuk en brengt de snijkracht rechtstreeks over op de houder. Dit verbetert de nauwkeurigheid, de levensduur van het gereedschap en de oppervlakteruwheid. Na het afsteken laat gereedschap met een aanvalshoek van nul graden echter een klein puntje of asje achter op het midden van de afgestoken as. Als dit ongewenst is, kan dit worden verwijderd door het gereedschap over het midden van de as te bewegen met een kleine aanvalshoek. Gereedschap met een kleine aanvalshoek laat vaak ook minder braam achter bij sommige materialen.

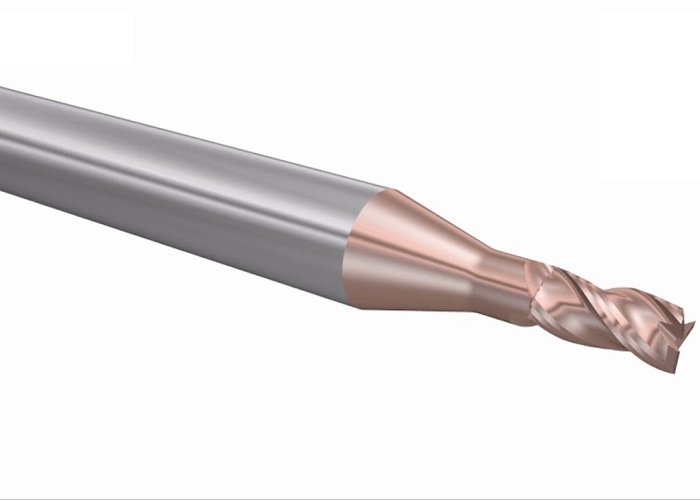

Als de basisconfiguratie van het gereedschap vaststaat, moet op basis van de materiaaleigenschappen van het werkstuk de kwaliteit van de snijplaat worden bepaald voor een zo efficiënt mogelijke verspaning van het onderdeel. Voor taai materiaal of onderbroken sneden zijn de sterkte en schokbestendigheid van de snijplaat van belang, terwijl voor abrasief materiaal een slijtvaste snijplaat moet worden gebruikt. Afhankelijk van het te bewerken materiaal en het pad van het gereedschap kan het worden geoptimaliseerd met een coating, zoals de Duratomic CVD aluminium-oxide coating van Seco.

Voorzorgsmaatregelen voor afsteken en gleufsteken

Voor de configuratie van afsteek- en gleufsteekgereedschap moeten enkele voorzorgsmaatregelen worden genomen. Let erop dat u het gereedschap zo monteert dat het blad helemaal loodrecht op de as van het werkstuk staat. Dit beperkt axiale krachten op het gereedschap tot een minimum en voorkomt wrijving tegen de zijkanten van de snijplaat. De stand van het gereedschap moet zo worden afgesteld dat de middelste hoogte van de snijkant zo dicht mogelijk bij het midden van het werkstuk staat, binnen +/- 0,1 mm/ 0.004″. Ook deze maatregel moet voorkomen dat er te veel druk wordt uitgeoefend op het gereedschap, dat hierdoor mogelijk minder lang meegaat.

De snijvoorwaarden voor afsteek- en gleufsteekgereedschap wijken enigszins af van de voorwaarden voor algemene draaibewerkingen. Als het afsteekgereedschap, bij een constant spindeltoerental, het midden van de stang nadert, daalt de snelheid van het gereedschap tot nul. De afgenomen snelheid veroorzaakt veel druk op het gereedschap en kan tot snijkantopbouw leiden. Daarom moet de voeding bij het naderen van het midden van het werkstuk worden verlaagd naar maximaal 75 procent. Om trillingen te beperken kan ook de snijsnelheid worden aangepast. De snijplaten die worden gebruikt voor afsteken en gleufsteken zijn meestal smal, wat tot instabiliteit bij het snijden kan leiden. Om trillingen te beperken, moet de snijplaat daarom in het kortst mogelijke blad worden geplaatst en in de grootste schacht worden geklemd die niet in contact komt met het werkstuk. Zoals bij alle verspaningsbewerkingen speelt ook de stijfheid van het machinegereedschap zelf een rol bij het beperken van ongewenste trillingen.

Uitdagingen bij spaancontrole

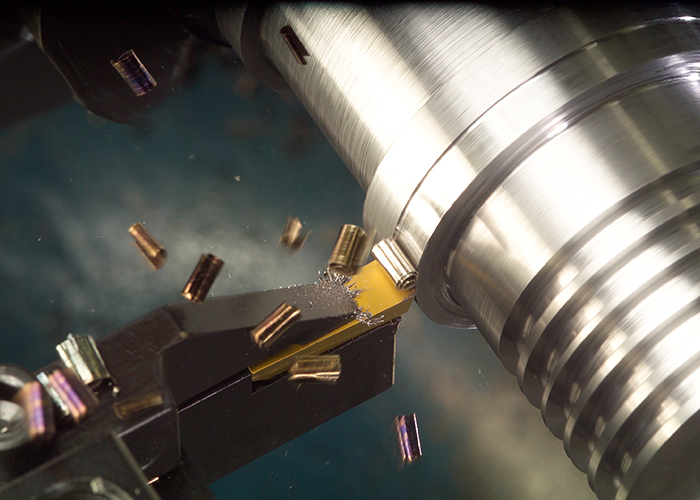

De krappe ruimte in de snijzone bij afsteek- en gleufsteekbewerkingen vormt een belemmering voor de afvoer van spanen. Dit geldt met name voor het afsteekproces, waarbij het gereedschap in de snede aan weerskanten wordt omgeven door het werkstuk, waardoor de afvoer van spanen wordt bemoeilijkt. Afhankelijk van het materiaal van het werkstuk, hebben de dunne spanen van afsteek- en gleufsteekbewerkingen bovendien de neiging om niet te breken. Bij een voortdurende spaanproductie waarbij de spanen niet goed worden afgevoerd, kan de snede verstopt raken, het werkstuk worden beschadigd en kan de operator letsel oplopen. Bovendien kunnen bewerkingen zonder een goede spaancontrole niet zonder de aanwezigheid van een operator worden uitgevoerd.

Bij veel afsteek- en gleufsteekgereedschap wordt een snijkantgeometrie gebruikt die de spaan buigt en indien mogelijk breekt. Een voorbeeld hiervan is de MC-spaanbrekergeometrie van Seco. Wanneer oppervlakteruwheid en andere voorwaarden dit toelaten, kan ook een pauze in de voeding van het gereedschap, ‘dwelling’ genoemd, helpen om de spanen in de snede te breken. Een andere methode voor spaanafvoer is het wegspoelen van spanen met een koelmiddel om verstopping van de snijzone te voorkomen. Echter, het simpelweg overspoelen met koelmiddel levert onvoldoende druk om de snijzone van afsteek- en gleufsteekbewerkingen te bereiken. Ook de optimale positionering van de koelmiddelnozzles is lastig. Ten slotte kan de relatief zwakke koelmiddelstroom in de snijzone verdampen en een isolerende damplaag vormen, die de warmte van het snijproces vasthoudt in plaats van afvoert.

Een alternatief voor het overspoelen met koelmiddel is het koelmiddel onder hoge druk zo dicht mogelijk bij de snijkant spuiten. Moderne koelmiddelpompen voor machinegereedschap leveren in het algemeen een druk tussen de 20 bar (290 psi) en 70 bar (1,015 psi). Het drukbereik van het veelzijdige gereedschapsysteem van Seco ligt tussen de 5 bar (72 psi), waarbij de productiviteit wat lager is, en de 70 bar (1,015 psi), met uitbreidingsmogelijkheden tot 275 bar (4,351 psi).

Voor een optimaal rendement moet het hogedrukkoelmiddel zo dicht mogelijk bij de snijzone worden toegevoerd en moet de richting ervan worden geregeld. Er zijn verschillende hogedrukkoelmiddelsystemen ontwikkeld door gereedschapfabrikanten. Een populaire methode is koelmiddeltoevoer door de snijplaat. Seco heeft echter vastgesteld dat de meest effectieve koelmiddelstroom een ‘wig’ vormt tussen het spaanvlak van de snijplaat en de spaan, waardoor de spaan omhoog komt en wordt gebroken. Wanneer koelmiddel door de snijplaten wordt geleid, is het moeilijk om de stroom goed te richten en een wig te vormen. Het is niet voldoende om het koelmiddel in de buurt van de snijzone toe te voeren. Voor de vorming van een wig moet het koelmiddel dichter in de buurt van de snijkant worden toegevoerd en op de snijkant worden gericht.

Daarom heeft Seco Jetstream Tooling ontwikkeld, een systeem dat koelmiddel onder hoge druk via inductoren in de gereedschaphouders zelf leidt. De inductoren zijn voorzien van openingen met een kleine diameter, die het koelmiddel met hoge snelheid op de hoge-wrijvingszone richten tussen het werkstuk en de snijkant van het gereedschap. Om een innovatieve spaancontrolemethode voor complexe verspaningsprocessen te ontwikkelen, heeft Seco onlangs Jetstream Tooling Duo-technologie geïntegreerd in de X4-gereedschaphouders voor afsteek- en gleufsteekbewerkingen. Dit systeem levert koelmiddel uit twee uitgangen. Naast de koelmiddelstralen aan de bovenkant, die op het juiste punt van het spaanvlak worden gericht, maakt de nieuwe Duo-technologie gebruik van een extra straal die het vrijloopvlak koelt. Het snijvlak wordt gekoeld door koelmiddel dat onder hoge druk uit twee tegenovergestelde richtingen wordt aangevoerd (boven en onder), voor een optimale spaancontrole en een optimale koeling van de snijzone.

Speciale toepassingen

Vooral tijdens het bewerken van moeilijk te verspanen materiaal zoals titaniumlegeringen en roestvast staal is een goede spaancontrole essentieel. Deze materialen zijn zeer goed bestand tegen hitte en slijtage en worden vaak gebruikt voor hoogwaardige onderdelen in de luchtvaart, in energiecentrales en in de medische industrie. Maar de kenmerken die deze materialen zo waardevol maken voor kritieke toepassingen, maken het tegelijkertijd lastig te verspanen. Om de spanen te breken, moeten ze de warmte opnemen die tijdens het verspanen vrijkomt en zacht worden. Maar titaniumlegeringen, bijvoorbeeld, geleiden de warmte slecht en produceren taaie spanen die moeilijk breken.

Voor een productieve verspaning van titaniumlegeringen is scherp gereedschap vereist met een grote positieve spaanhoek. Maar voor een goede spaancontrole en een maximale productiviteit is in de meeste gevallen ook een hogedruksysteem nodig voor koelmiddeltoevoer. De combinatie van een gerichte koelmiddelstroom en het wigeffect tussen het spaanvlak en de spaan zorgt ervoor dat de spanen in kleinere stukjes worden gebroken en makkelijker kunnen worden afgevoerd.

Conclusie

Afsteek- en gleufsteekbewerkingen zijn veel voorkomende draaiprocessen. Het zijn complexe bewerkingen die om een specifieke aanpak vragen. De krappe snijzone tijdens deze processen is een belangrijke factor bij het bepalen van de basisvorm van het gereedschap, de geometrie, de snijplaatmaterialen, de montage en de snijvoorwaarden. Spaancontrole is een onderdeel van het verspaningsproces dat speciale aandacht vereist. Dit geldt in het bijzonder voor krappe snijzones en smalle sneden waarbij dunne spanen vrijkomen die moeilijk te breken zijn. Om dit probleem aan te pakken, hebben gereedschapsfabrikanten spaancontrolegeometrieën ontwikkeld en verspaningsstrategieën bedacht, zoals voedingspauzes. De gerichte toevoer van koelmiddel onder hoge druk kan een uitstekende methode zijn voor spaancontrole. Bij ongecontroleerde spaanafvoer is continu toezicht van de operator vereist. Een groot voordeel van een consistente spaancontrole is dat verspaningsbewerkingen zonder de aanwezigheid van een operator en onbemand kunnen worden uitgevoerd. Het koelmiddel heeft bovendien dezelfde voordelen als bij andere processen. Zo zorgt het voor een langere levensduur van het gereedschap en/of kunnen de snijvoorwaarden worden verhoogd. Dankzij het gereedschap, de techniek en de innovatie van moderne gereedschapssystemen voor afsteek- en gleufsteekbewerkingen kunnen gebruikers de productiviteit van deze specialistische, veel voorkomende verspaningsprocessen maximaliseren.

Door Carlos Bueno-Martinez, Global Product Manager Parting-off & Grooving, Seco Tools