AJB transformeert van metaalbedrijf naar laboratorium

Als toeleverancier van hoognauwkeurige, fijnmechanische producten voor onder andere de medische, automotive, lucht- en ruimtevaart, semicon en analytical industrie, moet AJB Instrument uit Rozenburg aan hoge reinheidseisen voldoen. “We hanteren een Grade 2 productie, maar bewegen langzaam richting Grade 1 omdat de klant dat van ons verlangt.

Dat betekent dat het hele verspaningsproces beheerst moet worden. We zijn tegenwoordig meer een laboratorium dan een metaalbedrijf”, vertelt Peter Zijderveld van AJB. Om te voorkomen dat werkstukken verontreinigd raken met oliegebaseerde aerosols, heeft AJB alle bewerkingsmachines uitgerust met olienevelseparatoren van 3Nine.

AJB Instrument produceert fijnmechanische halffabricaten in medium seriegroottes. Producten bevinden zich in een envelop van een tiende mm groot tot aan producten van 300 mm. Hierbij gaat het altijd om hoognauwkeurige onderdelen. Zijderveld: “We jagen altijd op die vierkante micrometer nauwkeurigheid. Los van een heel nauwkeurig machinepark moet de rest van het productieproces dan ook volledig onder controle zijn. Denk aan koelsmeermiddelen, gereedschappen en nabehandelingsprocessen. Omdat we dit goed onder controle hebben, komen veeleisende industrieën bij ons terecht.”

Het pand van AJB Instrument en de cleanroom.

Neerslag voorkomen

De reinheidseisen voor verspaande producten worden steeds strenger. Om te voorkomen dat nevel uit de bewerkingsmachine op verspaande producten terecht komt, heeft AJB het hele machinepark, waaronder zes CNC-draaimachines en vier 5-assige freescentra, uitgerust met olienevelseparatoren van 3Nine. “Het probleem bij ‘open’ bewerkingsmachines is dat de nevel die ontstaat door het bewerken met hogedrukkoeling zonder goed filtersysteem uit de bewerkingsruimte ontsnapt en kan neerdalen op de verspaande producten. Wanneer alle machines over dezelfde emulsies beschikt, dan is dit op het gebied van reinheid geen groot probleem.

Je weet dan immers wat de verontreiniging is die neerdaalt op het werkstuk, dus weet je ook hoe je het schoon kan maken. Echter is iedere bewerkingsmachines geoptimaliseerd voor het bewerken van een type materiaal. Dat betekent dat er verschillende emulsies worden toegepast en er dus ook verschillende verontreinigingen op de werkstukken terecht kunnen komen. Met de olienevelseparatoren van 3Nine voorkomen we dat nevel uit de bewerkingsmachines kan ontsnappen”, aldus Zijderveld.

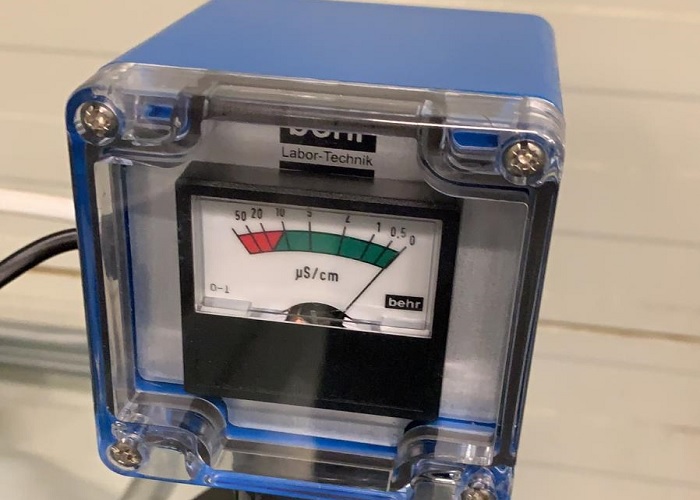

Geen filters maar lamellen

3Nine olienevelseparatoren maken gebruik van een gepatenteerde separeertechniek. Een roterend lamellenpakket zuigt alle vervuilde lucht aan en is zo in staat om 99,9% van alle lucht te reinigen. Dit wordt bereikt dankzij de lamellen die op een afstand van 0,5 mm van elkaar zijn gepositioneerd. Door deze kleine onderlinge hopen deeltjes van 1 tot 10 micrometer zich op tussen de lamellen. Zodra de deeltjes zwaar genoeg zijn worden ze door de centrifugale kracht als druppels naar buiten geslingerd. Deze druppels worden vervolgens teruggevoerd naar de bewerkingsruimte van de machine, waardoor het emulsieverbruik wordt gereduceerd en langer in goede conditie blijft.

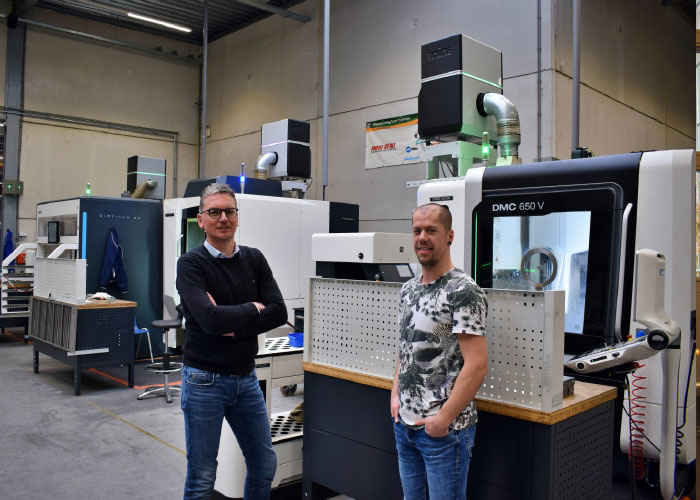

AJB Instrument produceert fijnmechanische halffabricaten in medium seriegroottes.

Om deeltjes die kleiner zijn dan 1 micrometer uit de lucht te filteren, zijn de olienevelseparatoren uitgerust met een Hepa klasse H13 filter. “Het lamellenpakket filtert slechts 0,1% van de verontreiniging niet uit de lucht. Dit betreffen deeltjes die kleiner zijn dan 1 micrometer. Omdat het percentage dat uiteindelijk door het Hepa filter wordt opgevangen minimaal is, is de standtijd van het filter vele malen hoger dan van traditionele filtersystemen.

Dit resulteert direct in lagere onderhoudskosten en wat nog belangrijker is, er is altijd een constante onderdruk in de machine, waardoor hele fijne nevel niet uit de kieren van de bewerkingsruimte kan ontsnappen. Door de alsmaar toenemende eisen op het gebied van reinheid is dit cruciaal. En bovendien voorkomt die constante onderdruk dat verontreinigde lucht een negatief effect heeft op de gezondheid van werknemers”, vertelt Pieter Glavimans van Glavitech. Glavitech uit Stellendam vertegenwoordigt 3Nine in de Benelux.

Werken naar grenswaarden

Nu Grade 2 de standaard is, werkt AJB richting Grade 1. “Het is een kwestie van tijd dat partijen zoals ASML Grade 1 gaan voorschrijven. Nu reinigen we onderdelen tot in het materiaal in onze cleanroom. Daar zijn nog geen voorgedefinieerde grenswaarden aan verbonden. Met Grade 1 gaat er voorgeschreven worden hoeveel er van een bepaalde verontreiniging nog op het materiaal mag zitten. En dat is een goede ontwikkeling want iedereen heeft een eigen kijk op wat schoon is. Met Grade 1 moet je gaan speuren naar waar een verontreiniging vandaan komt. Op die manier kun je voorkomen dat een product door vreemde stoffen wordt verontreinigd. Met 3Nine hebben we daar al een flinke stap in gemaakt”, besluit Zijderveld.

Onderdeel van Madern Group

AJB Instrument is onderdeel van de Madern Group met de hoofdvestiging in Vlaardingen, drie productielocaties in de Verenigde Staten en een verkoopkantoor in Hong Kong. Deze OEM-er produceert machines voor de fabricage van kartonnen verpakkingen. 10% van het werk dat AJB verricht is voor Madern. Dan gaat het onder andere om kleine, hoogwaardige gereedschappen voor bepaalde toepassingen in de machines van Madern. Denk bijvoorbeeld aan gereedschap voor het aanbrengen van gaatjes in karton verpakkingen op de plaats waar het rietje moet komen. Sinds de overname van AJB door Madern, dekken de twee bedrijven bijna alle vormen van metaalbewerking af.