Allmatic maakt klemmen intelligent

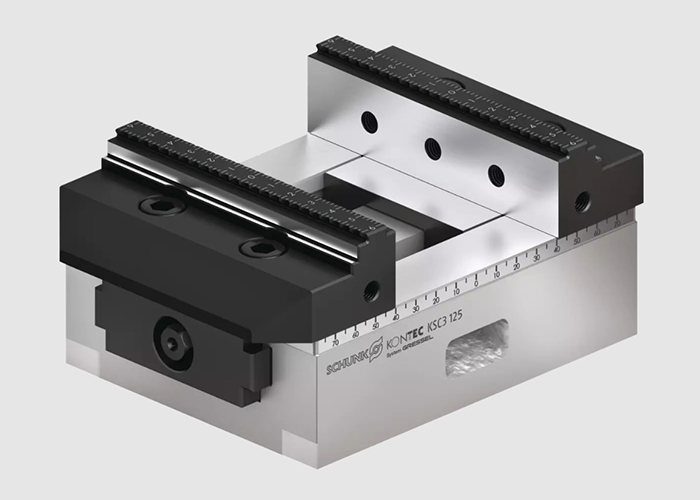

De Duitse spansystemenspecialist Allmatic, vertegenwoordigd door Heku Tools, heeft de Clamp Assist ontwikkeld. Dit is een draadloos apparaat dat continu de spankracht van een klem controleert. Door de spankracht direct aan het werkstuk te meten, wordt de proceszekerheid in de verspaning opgevoerd.

De Clamp Assist registreert de actuele spankrachten in de volledig omkapselde hoge drukspindel middels een geïntegreerd elektronisch meetsysteem en de draadloze overdracht daarvan aan een mobiel ontvangststation. Dit station toont digitaal de spankracht van maximaal vier spindels tegelijk in kN. Zo wordt de spankracht in gespannen toestand continu bewaakt. De in de spindel geïntegreerde elektronica slaan de spankracht-gegevens op en deze kunnen ieder moment worden opgeroepen. Zodra 90 procent van de door de gebruiker vooringestelde spankracht wordt bereikt, wordt dit aangegeven middels het oplichten van een LED-lampje op het ontvangststation.

Intelligente klem Allmatic heeft samen met een elektronicapartner maar liefst 8 jaar aan dit systeem gewerkt en acht de Clamp Assist nu goed genoeg om hem op de markt te introduceren. “We vonden dat de klem intelligenter moest worden”, aldus Allmatic-directeur Bernhard Rösch. “Bij een klem is de spankracht het belangrijkste gegeven. Dus als je iets wilt meten dan begin je daarmee.”

Tot nu toe kan de spankracht alleen worden gemeten in statische toestand; niet terwijl de klem in bedrijf is. Dat doet de Clamp Assist nu juist wel. En dat is interessant, want tijdens de bewerking van een werkstuk wordt de spankracht vaak minder. Niet zo zeer door de klem zelf, als wel door het bewerkingsproces. Zeker bij moderne bewerkingscentra, waar producten zo worden opgespannen dat ze in één keer aan alle zijden kunnen worden bewerkt. De krachten die dan op het werkstuk en daarmee op de klem worden gezet zijn hele andere dan die bij een traditionele bewerking en een traditionele klem. In het ergste geval neemt de spankracht zodanig af, dat het werkstuk uit de klem vliegt. Maar de afnemende spankracht heeft ook andere negatieve effecten: door vibraties neemt de nauwkeurigheid van de bewerking af en ook de standtijd van de gereedschappen.

Levensduur battterij De ontwikkeling van de Clamp Assist was niet eenvoudig. De draadloze overdracht van de gegevens en de levensduur van de batterij in het meetsysteem bleken de grootste uitdagingen. “Dat het systeem draadloos moest zijn, stond voor ons vast”, aldus Rösch. “Want een kabel in de bewerkingsruimte van een machine werkt verstorend en dat wil je niet.” De Clamp Assist meet twee keer per seconde de spankracht, maar zendt deze gegevens slechts eens per twaalf seconden naar het ontvangststation, waar ze uitgelezen kunnen worden. Zodra de spankracht echter wordt veranderd, zendt hij elke seconde twee signalen. Voor deze modus is gekozen om de batterij te sparen. Allmatic gaat er vanuit dat de batterij 4 jaar mee gaat bij een twee ploegendienst.

Allmatic past de Clamp Assist al een jaar toe in de eigen productie en heeft het systeem ook getest bij klanten in Duitsland. “Dit is de toekomst”, zegt Rösch. “Want proceszekerheid wordt door de toenemende automatisering en Industrie 4.0 ontwikkelingen enorm belangrijk. Onze Clamp Assist gaat veel data opleveren over spankrachten. Als je vast kunt stellen wanneer de spankracht precies afneemt, kun je analyseren wat de oorzaak daarvan is en hier vervolgens in de programmering rekening mee houden. Zo krijg je betere programma’s, waarmee je sneller en zekerder kunt produceren. Gegevens over de spankracht zijn ook belangrijk voor het bewaken van de conditie van de machine.”

Het continu meten van de spankracht is nieuw voor de markt en die zal overtuigd moeten worden van het nut daarvan. Dat zal enige tijd kosten, maar Rösch is ervan overtuigd dat een systeem als de Clamp Assist geaccepteerd zal worden. Dat verwacht ook Jan Herweijer van Heku Tools in Kaatsheuvel, dat Allmatic in Nederland vertegenwoordigt. Hij heeft de eerste groep gebruikers voor wie dit systeem interessant is, al op het oog: “Dat zijn de verspaners die op het randje lopen; die in volcontinu dienst hoog productief zijn en 90 tot 95 procent van de capaciteit van hun machines benutten. Ze lopen daardoor risico’s, maar die nemen ze bewust. Als wij door spankracht bewaking weer een stukje onzekerheid kunnen wegnemen, brengen we hen weer een stap verder.”