Altijd een supernauwkeurige 5-asser

Als je complexe en hoognauwkeurige onderdelen produceert op 5-assige bewerkingscentra, wil je de zekerheid hebben dat je machines helemaal goed zijn. Hoe je die zekerheid snel kunt verkrijgen, demonstreerden Dormac CNC Solutions en IBS Precision Engineering onlangs samen met een aantal partners op een symposium in Eindhoven. Hier stond de toepassing van het meetsysteem Rotary Inspector op een Litz LU800 5-assig bewerkingscentrum centraal. Daarmee zie je in één oogopslag hoe goed je machine is.

Een continu inzicht in de prestaties en de kwaliteit die je machines leveren, is tegenwoordig belangrijker dan ooit. Dat geldt zeker voor de 5-assige bewerkingscentra, waarop producten worden bewerkt voor high-end industrieën zoals de luchtvaart en de medische sector. Hierop wil je gegarandeerd 24/7 op een hoog niveau zonder afwijkingen in productgeometrie en oppervlaktenauwkeurigheid onderdelen kunnen bewerken. Dat vraagt om procesmonitoring en daarvoor kunnen de meettechnische oplossingen van IBS Precision Engineering worden ingezet. In de aerospace is het al heel gebruikelijk dat de nauwkeurigheid van machines bij de productie van kostbare onderdelen uit dure materialen (onderdelen van 100.000 euro zijn geen uitzondering) voor de laatste bewerking altijd wordt gemeten.

Certificering steeds belangrijker

Meettechniek vormt de hoeksteen van alles wat IBS Precision Engineering ontwikkelt en produceert in opdracht van klanten. Dat geldt ook voor de eigen producten van het Eindhovense bedrijf, zoals de Rotary Inspector. “We werken veel in de semicon, lucht- en ruimtevaart, medische industrie en machinegereedschappenindustrie”, zegt verkoopdirecteur Hans Ott. “Daar zien we een trend dat certificering van zowel de materialen, de productie als het proces steeds belangrijker wordt. Onze Rotary Inspector speelt daarbij een mooie rol.”

Minder dan een minuut

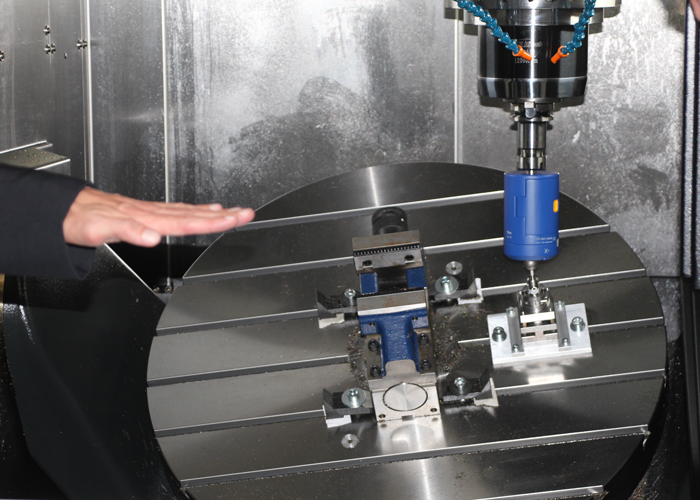

Hoe dit meetsysteem werkt, werd tijdens het symposium gedemonstreerd. De Rotary Inspector, robuust ontwikkeld voor veeleisende industriële omgevingen, is een eenvoudig plug & play systeem. Het is heel gebruiksvriendelijk – volgens Ott kan ‘Jan en alleman’ er mee werken – en bestaat uit op sensoren gebaseerde meetkoppen, die in de spindel en op de tafel worden gemonteerd. Zo meet de Rotary Inspector zowel de Q-waarde als de P-waarde. De Q-waarde is de geometrische afwijking, de P-waarde staat voor de dynamische fouten in de machine, die direct invloed hebben op de oppervlaktenauwkeurigheid. Het systeem meet in de X-, Y- en Z-as en alle rotatieassen geheel volgens ISO 10791-6 en is daarmee een eenvoudige methode om de geometrische en dynamische prestaties van de machine te garanderen.

Het meten gebeurt draadloos, volledig in 3D en met een nauwkeurigheid op submicron niveau. “We kunnen bij volledige snelheid van de machine metingen uitvoeren”, zegt Ott. “Het kost minder dan een minuut om zowel de Q- als de P-waarde te meten. Zo zie je in één oogopslag hoe goed je machine is.”

Fingerprint van de machine

De meetresultaten kunnen dankzij uitgekiende software onmiddellijk online worden bekeken, maar worden tevens vastgelegd in een standaard rapport van twee A4-tjes. Dat is een fingerprint van de machine.

Optioneel is ook de Rotary Inspector Data Manager module beschikbaar, een centrale database om alle metingen op te slaan. Daarmee heb je altijd een duidelijk overzicht van de historische en de bestaande status van al je 5-assige machines die zijn geïntegreerd in de kwaliteitsprocedure met de Rotary Inspector. Zo kan men de machines voortdurend monitoren per groep, per cel of op fabrieksniveau. En dat biedt grote voordelen. Je ziet precies wat de beste machines in je machinepark zijn en kunt deze toewijzen aan de meest veeleisende werkzaamheden. Zo worden fouten gereduceerd. Met de machines die minder presteren kun je aan de slag gaan en ze bijvoorbeeld opnieuw kalibreren.

Automatische compensatie

De geometrische en dynamische afwijkingen die worden vastgesteld, wil je uiteraard compenseren. Hiervoor biedt IBS Precision Engineering bij de Rotary Inspector optioneel ook de mogelijkheid om dat automatisch te doen, geïntegreerd in de programmeersoftware van de besturing. Zo worden afwijkingen in bijvoorbeeld de Q-waarde in slechts enkele minuten gereduceerd tot een aanvaardbaar niveau. Deze automatische compensatie functioneert reeds in de Heidenhain 640 besturing. Er is ook al een laptopversie ontwikkeld voor de Heidenhain 530 besturing. Voor de Siemens besturing is men al vergevorderd en ook Fanuc komt er aan.

“Onze Rotary Inspector is een echte Industrie 4.0 oplossing”, zegt Hans Ott. “Door de juiste data te verschaffen maakt hij slimme beslissingen mogelijk.”