Antwoorden op verspaningsuitdagingen

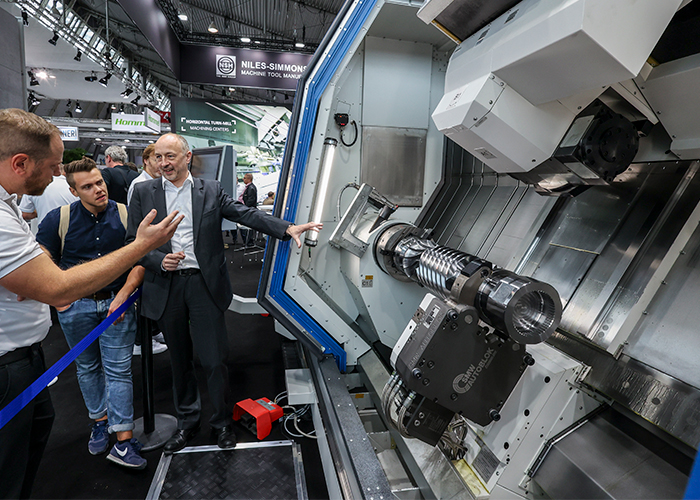

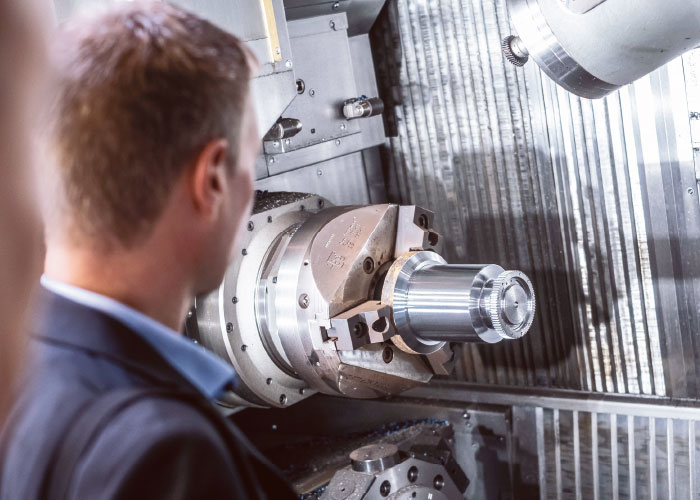

Veel voorkomende problemen waarmee metaalbewerkingsbedrijven worden geconfronteerd, zijn gereedschapsslijtage, verwerkingstijden en kosten. Op de AMB zullen fabrikanten van moderne gereedschappen laten zien hoe ze met deze uitdagingen omgaan. Samen met machinebouwers en gebruikers vinden deze fabrikanten antwoorden om ook complexe vormen, uitdagende materialen of grote aantallen stuks efficiënter en nauwkeuriger te produceren.

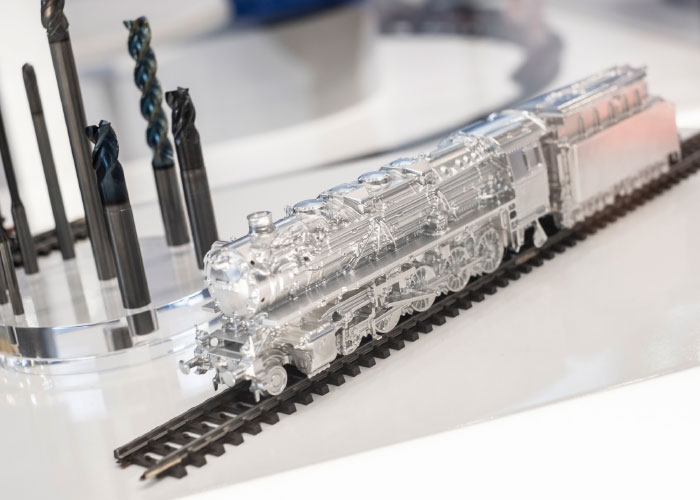

De miniaturisering van onderdelen vraagt om gereedschappen met steeds nauwkeurigere en kleinere afmetingen.

Veel voorkomende problemen waarmee metaalbewerkingsbedrijven worden geconfronteerd, zijn gereedschapsslijtage, verwerkingstijden en kosten. Op de AMB zullen fabrikanten van moderne gereedschappen laten zien hoe ze met deze uitdagingen omgaan. Samen met machinebouwers en gebruikers vinden deze fabrikanten antwoorden om ook complexe vormen, uitdagende materialen of grote aantallen stuks efficiënter en nauwkeuriger te produceren.

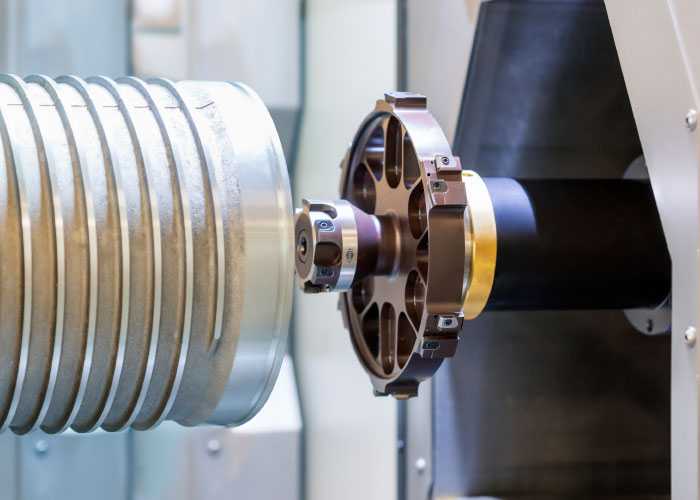

De ontwikkeling van nieuwe snijmaterialen en coatings is een belangrijk gebied in de verbetering van precisiegereedschappen. Carbide-, keramiek- en diamantcoatings verminderen slijtage en verlengen de levensduur. Bij Iscar komt nog een ander element met positieve effecten op de productiviteit in het spel: interne koelkanalen werden geïntegreerd in de 3-groefs volhardmetalen vlakkopboren voor verbeterde bewerkingsprestaties. De drie koelmiddelmondstukken verlengen de levensduur van de groef en verbeteren de spaanafvoer. Volgens Iscar is haar vlakboorproductlijn de eerste op de markt die vlakke bodemgaten bewerkt. De drie snijkanten van de boor verbeteren de kwaliteit van de gaten, vooral wanneer er sprake is van onderbroken snijomstandigheden. Deze omstandigheden kunnen bijvoorbeeld kruisende gaten of hellende oppervlakken omvatten.

Nieuwe materialen

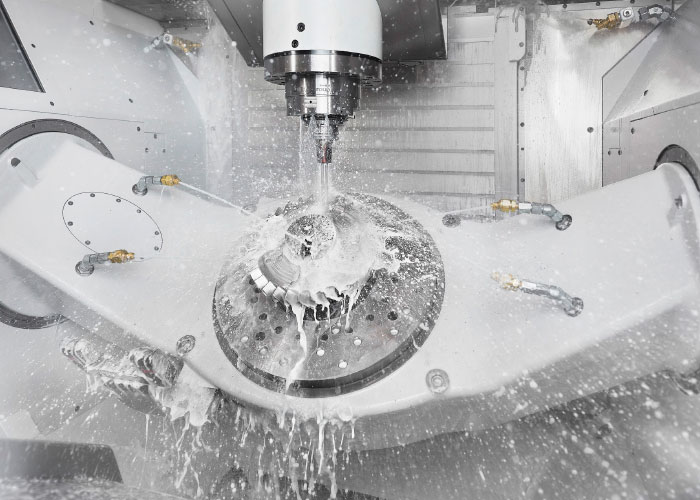

Composietmaterialen zoals koolstofvezels of titaniumlegeringen vereisen ook speciale gereedschappen die extreme belastingen kunnen weerstaan. Naarmate de vraag naar deze lichtere maar robuuste materialen stijgt, stijgt ook de vraag naar gereedschappen die deze materialen kunnen verwerken. De onderzoeks- en ontwikkelingsactiviteiten van veel bedrijven richten zich daarom op de productie van deze gereedschappen met de nadruk op hun coatings.

Mapal ontwikkelt zijn oppervlaktetechnologieën ook nog verder. Extreem harde en slijtvaste diamantlagen snijden materialen zoals koolstofvezelmaterialen, keramiek, grafiet en aluminiumverbindingen. Vooral in de automobielindustrie, de lucht- en ruimtevaartindustrie, de gereedschapsbouw- en matrijzenbouwindustrie en de medische technologie-industrie eisen gebruikers een lange levensduur en procesbetrouwbaarheid. Om zijn gereedschappen te coaten, beperkt Mapal zich momenteel tot het bereik tussen 3 en 15 µm, afhankelijk van de specifieke toepassing. Het geoptimaliseerde HF-CVD-proces produceert lagen met een bijna homogene dikte. Eén doel blijft altijd hetzelfde: in de specifieke snijtoepassing moet het mogelijk zijn om de totale snijlengte proceszeker te gebruiken, ongeacht de snijdiepte.

Een voorbeeld is de OptiMill-Composite-Speed-Plus, een volhardmetalen frees voor koolstofvezelversterkte (CFR) materialen. In dit geval zorgt de homogene CVD-diamantcoating voor een lange levensduur en een hoge procesbetrouwbaarheid.

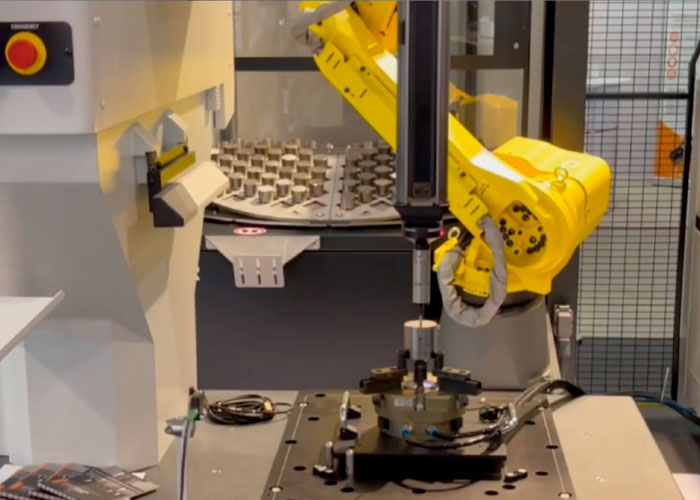

Werkstukken moeten met toenemende precisie en betere procesbetrouwbaarheid worden bewerkt. Gereedschappen, klemtechniek en meetsystemen spelen hierbij een speciale rol.

Vezelscheuren en -uitsteeksels, evenals lelijke bramen, vormen ook een probleem voor veel klanten van Emuge Franken. Composietmaterialen worden gebruikt in veel verschillende industrieën, zoals de lucht- en ruimtevaarttechniek, de automobielindustrie, de energiesector, sport en geneeskunde. Het bedrijf ontwikkelde zijn vezelfreesgereedschappen als reactie op een breed scala aan verwerkingsproblemen. Deze gereedschappen bewerken vezelversterkte kunststoffen, bijvoorbeeld koolstofvezelversterkte kunststoffen (CFK), glasvezelversterkte kunststoffen (GFK) en aramidevezelversterkte kunststoffen (AFK).

Voor ruwbewerkingen in CFK en GFK zijn ZR-gecoate freeskoppen met diameters van 4,0 tot 20 mm beschikbaar. De freeskoppen met diamant-ZR-coating maken ruwen en afwerken zonder scheuren mogelijk. Speciale vertanding zorgt voor schoon en betrouwbaar snijden van de vezels, een hoog spaanvolume en optimale spaanafvoer. Microfreeskoppen met diameters van 1,0 tot 3,0 mm met diamant-ZR-coating zijn geschikt voor microbewerking. Frezen met een omgekeerde schaarsnede (5,0 tot 12 mm) zijn beschikbaar voor boren en trimfrezen in aramidevezelversterkte kunststoffen.

Nanotechnologie

Een andere trend heeft betrekking op de grootte van de te produceren onderdelen. Onderdelen worden steeds kleiner. De benodigde vormen en geometrieën worden daardoor ook kleiner. De miniaturisering van onderdelen vraagt om gereedschappen met steeds nauwkeurigere en kleinere afmetingen. De overgangen zijn vloeiend in de microtechnologie en nanotechnologie. Gereedschappen met microscopisch kleine structuren zijn zeer gewild in de elektronica en medische technologie.

Bij Paul Horn is het bijvoorbeeld essentieel om elk proces bij microsnijden onder de knie te krijgen. Wanneer buitendiameters van 0,1 mm, 0,5 mm inserties en 5 µm feeds geproduceerd moeten worden, voel je hoe nauwkeurig alle bewerkingselementen op elkaar afgestemd moeten zijn. Zeer kleine snijdieptes vereisen zeer scherpe messen om de snijdruk te minimaliseren. De abrasieve snijkanten vergroten echter het gevaar van microscheuren. Zelfs een kleine scheur in het bereik van enkele µm op de snijkant heeft een negatief effect op het bewerkte oppervlak van het werkstuk. Ook de afwerkingskwaliteit van het snijvlak speelt een belangrijke rol. Om opbouw van randen tegen te gaan, wordt het snijvlak bij Paul Horn vóór gebruik zeer fijn geschuurd of gepolijst.

Om gebruikers in staat te stellen schroeven voor hoortoestellen, balanceergewichten voor horlogeproductie of gedraaide micro-onderdelen voor medische componenten te produceren, ontwikkelde Horn het μ-Finish-systeem voor microsnijden. Verandernauwkeurigheden van +/- 0,0025 mm bij het draaien van de indexeerbare insert zijn daarom mogelijk. Zo kan de gebruiker de snijplaat draaien zonder de punthoogte opnieuw te hoeven instellen.

LMT Tools is een ander voorbeeld van de trend naar steeds kleinere onderdelen: bij de ontwikkeling van de microfreesmachines stonden naast de vereiste componentkwaliteit ook productiviteit en procesbetrouwbaarheid centraal. LMT levert verschillende microfreesmachines in een tolerantiebereik tot 0,007 mm voor uiterst nauwkeurige freesbewerkingen met kleine gereedschapsdiameters. De precisieassen van 3, 4 en 6 mm met h5-tolerantie en een diameterbereik van 0,3 tot 3,0 mm zijn verkrijgbaar in twee geometrievarianten: een uitvoering met een recht vlak voor nauwkeurige contouren en een uitvoering met een bolvormige kop. De laatste uitvoering zorgt voor een hogere flexibiliteit bij het bewerken van complexe 3D-vormen. Dankzij de bolvormige vorm van de frees kunnen rondingen en onregelmatige oppervlakken nauwkeurig worden bewerkt.

Een van de belangrijkste toepassingsgebieden is hardbewerking in de matrijzen- en mallenbouw, bijvoorbeeld complexe 3D-maloppervlakken, diepe holtes, boorgaten, ondersnijdingen of geribbelde structuren. LMT gaat hoge thermomechanische belastingscollectieven tegen met behulp van slijtvaste laagsubstraatsystemen die bestand zijn tegen hoge temperaturen. De gereedschappen worden daardoor bestand tegen oxidatie en diffusie en hebben een hete hardheid.

Kleinste diameter

Ceratizit levert ook boren voor kleine en zeer diepe diameters. De WTX-boren boren gaten tot 30xD met behoud van een hoge positioneringsnauwkeurigheid. De 5xD-versie is ontworpen als pilotboor voor microdiepgatboren en creëert zo de voorwaarden voor het microdiepgatboorproces. De zelfcentrerende eigenschappen van de microboren betekenen dat pilotboren/centreren tot en met 8xD achterwege kan blijven.

Volgens de fabrikant bewerken de boren betrouwbaar staal, gegoten materialen of zeer hittebestendige materialen met herhaalnauwkeurigheid. Dit is te danken aan de geoptimaliseerde geometrie en de zogenaamde Dragonskin-coating. De speciale geometrie van de punt verhoogt de positioneringsnauwkeurigheid, terwijl gelapte oppervlakken en gepatenteerde spaanruimteopeningen zorgen voor een snelle en betrouwbare spaanafvoer. De gereedschappen worden gekoeld met behulp van spiraalvormige koelmiddelkanalen en de koelmiddelkamer in de schacht. Met deze maatregelen wil Ceratizit ervoor zorgen dat microboren herhaalnauwkeurig en zonder onderbrekingen is.