AT-1 frees genereert schroefdraad in één werkgang

Voor het maken van schroefdraad in een gat is tappen de meest voorkomende methode, waarbij het gereedschap axiaal in een eerder geboord gat beweegt om draden te vormen langs de wand van het gat door continu te snijden. Draadfrezen daarentegen vormt schroefdraad door onderbroken snedes. Hoewel OSG een volledige lijn hoogwaardige tappen biedt, is het vaak moeilijk geschikte snijparameters te verkrijgen omdat de prestaties van de tap worden bepaald door het toerental en de spoed van het gereedschap.

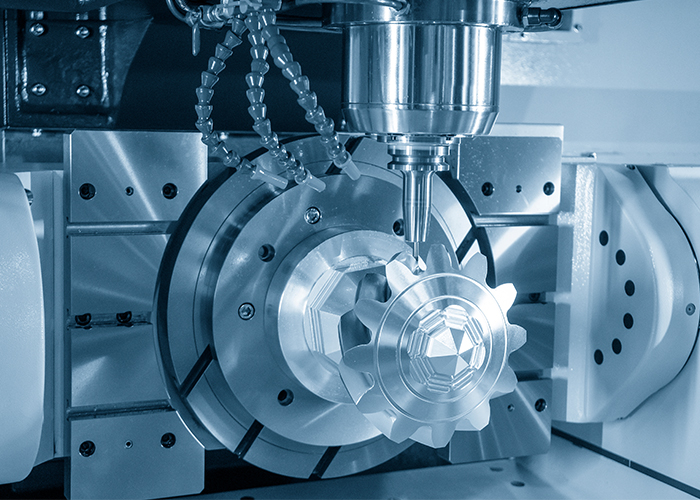

Een schroefdraadfrees is ontworpen om schroefdraad te snijden door middel van frezen. Hij wordt gebruikt op CNC bewerkingscentra met gelijktijdige drie-assige besturing en spiraalvormige interpolatiefuncties. Schroefdraadfrezen zijn toepasbaar op een reeks van schroefdraaddiameters in plaats van slechts één grootte zoals tappen, waar de diameter vast is. De diameter van een schroefdraadfrees wordt bepaald door de CNC-gereedschapsbaan; zo kan één enkel gereedschap worden gebruikt om schroefdraad in verschillende diameters te snijden. Eén draadfrees alleen al kan meerdere bewerkingen combineren, zoals boren, afschuinen en draadsnijden. In vergelijking met het tappen, is het draadfrezen stabieler met minder beperkingen in de snijcondities op het gebied van spaanbeheer en koelvloeistofsmering. Schroefdraadfrezen kunnen korte en gebroken spanen produceren die gemakkelijk te beheren zijn. Bovendien hoeven schroefdraadfrezen niet te worden omgekeerd aan het einde van de tappende werking; zoals algemene tappen, wat het optreden van gebroken gereedschap en afkeur minimaliseert. Dankzij de hoge prestaties en betrouwbaarheid van de schroefdraadfrezen is ook onbemand verspanen mogelijk.

Niet eerste keuze

Hoewel schroefdraadfrezen in staat zijn de beste schroefdraadverwerkingsprestaties te bereiken, zijn er verschillende redenen waarom ze niet de eerste gereedschapskeuze zijn: gelijktijdige drie-assige bewerkingscentra zijn vereist, het bewerkingsprogramma is moeilijk, het instellen kost tijd en de cyclustijd is lang. Met name die lange cyclustijd wordt vaak genoemd.

Evolutie van conventioneel meervoudig snijden naar One-pass snijden door het voorkomen van buigen, waardoor de bewerkingstijd wordt verkort.

Correlatie doorbuiging-cyclustijd

Er bestaat een algemene opvatting dat het frezen van schroefdraad minimaal twee bewerkingsstappen of zelfs meer nodig heeft om een schroefdraad te genereren, waardoor de bewerking langer duurt dan het tappen. Doorbuiging is een veelvoorkomend probleem bij draadfrezen, omdat de snijkracht niet in balans is. Doorbuiging en maatnauwkeurigheid zouden verslechteren naarmate het gereedschap verder uit de gereedschapshouder steekt en bij een grote schroefdraaddiepte. Om de doorbuiging te corrigeren, wordt een extra bewerkingsstap gebruikt voor ‘nul snijden’. Als het nul snijden de doorbuiging niet oplost, zijn meer bewerkingen nodig, wat de cyclustijd verder verlengt.

One-pass draadfrees AT-1

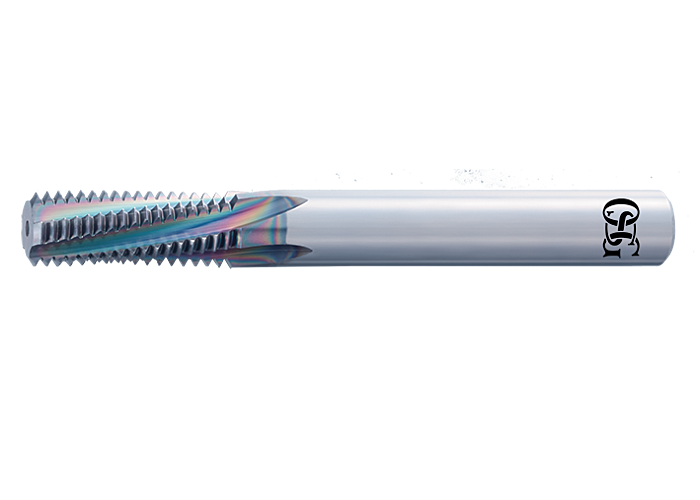

Om het probleem van doorbuiging en lange cyclustijd op te lossen, heeft OSG de AT-1 ontwikkeld, een one-pass draadfrees voor draadsnijden van hoge kwaliteit, met twee gepatenteerde technologieën voor de geometrie van het gereedschap. De eerste gepatenteerde technologie is de linkse helixgeometrie van de AT-1. Zoals te zien is in figuur 1, is de conventionele rechter helix schroefdraadfrees het meest kwetsbaar voor afbuiging, aangezien het snijproces begint vanaf de punt. De rechtsdraaiende en linksdraaiende helixgeometrie van de AT-1 daarentegen begint het snijproces vanaf de schacht, waardoor de doorbuiging tot een minimum wordt beperkt. De tweede gepatenteerde technologie is de ongelijke verdeling en variabele spiraalgroef, die vaak wordt toegepast in frezen. De ongelijke verdeling en variabele spiraalgroef geometrie minimaliseert trillingen. Hoewel de snedediepte is toegenomen met de One-pass bewerking, kan een superieure en consistente afwerking van het oppervlak worden bereikt, zoals geïllustreerd in onderstaande afbeelding. Het toepassen van de ongelijke verdeling en variabele spiraalgroef geometrie bij schroefdraadfrezen heeft een hoge moeilijkheidsgraad. Bij het vervaardigen van de schroefdraadfrees moet de spiraalgroefgeometrie worden aangepast volgens de spoed, waarvoor speciale productietechnieken nodig zijn. Hoewel draadfrezen een arbeidsintensief snijproces is, kan het beter presteren dan conventioneel schroefdraadtappen door een verhoogde betrouwbaarheid, oppervlakteafwerking en nauwkeurigheid. Met de mogelijkheid van de AT-1 om schroefdraad in één werkgang te genereren, is het een schroefdraadfreesoplossing voor moeilijk te bewerken materialen, zoals roestvrij staal.

Hoge kwaliteit binnen schroefdraad.