Beheersen van mechanische belastingen bij freesbewerkingen

Wat is de invloed van de freespositionering en gereedschapsbanen op mechanische belastingen tijdens het frezen? Patrick de Vos, Corporate Technical Education Manager bij Seco Tools, schreef een artikel waarin hij deze invloed analyseert.

Dit is het tweede artikel in een serie die de aard, effecten en beheersing van belastingen die op verspaningsgereedschappen inwerken, onderzoekt. Het eerste artikel richtte zich op de basisprincipes en de relatie tussen gereedschapsgeometrie, voedingen en mechanische belastingen bij draaibewerkingen. Dit artikel analyseert de invloed van de freespositionering en gereedschapsbanen op mechanische belastingen tijdens het frezen. Terwijl bij het draaien constante mechanische belastingen op een gereedschap met één snijkant worden uitgeoefend, worden bij het frezen meerdere snijkanten aan snel wisselende intermitterende belastingen onderworpen. Als zodanig vragen succesvolle freesbewerkingen om een aantal freesspecifieke keuzes en overwegingen.

Voortdurend wisselende belastingen

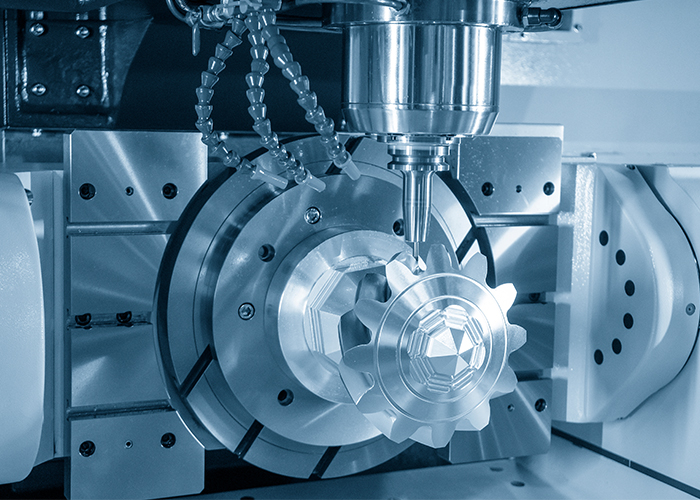

De eerste en meest basale stap bij het plannen van een freesbewerking is het kiezen van een frees en snijplaten of snijkanten die zijn ontworpen om de gewenste kenmerken in een werkstuk te frezen. Gereedschapsleveranciers bieden vlakfrezen, kopfrezen, schijffrezen en andere frezen met ruw- of afwerkgeometrieën aan die zijn ontwikkeld om vrijwel elk gewenst kenmerk van een onderdeel te produceren.

Welke frees er ook wordt gebruikt, tijdens de bewerking zullen de snijkanten ervan herhaaldelijk het werkstukmateriaal binnengaan en verlaten. De belastingen op de tanden van de frees gaan van nul vóór de intrede naar piekwaarden tijdens het snijden en weer terug naar nul na de uittrede. Het doel is om de intermitterende belastingen van het freesproces te matigen en daardoor een maximale standtijd, productiviteit en procesbetrouwbaarheid te verkrijgen. Freespositionering, intrede- en uittredestrategieën en beheersing van de spaandikte zijn de belangrijkste elementen die leiden tot de verwezenlijking van dit doel.

Het werkstuk naderen

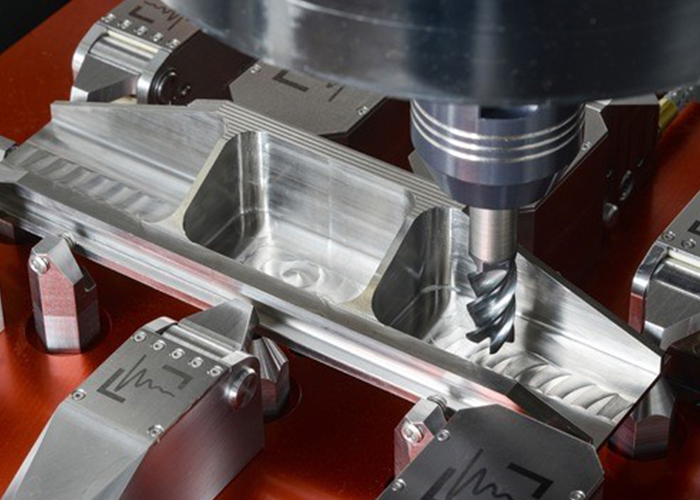

Belastingen op de snijgereedschappen tijdens het frezen worden grotendeels bepaald door de manier waarop de frees en zijn snijkanten het werkstuk binnengaan. Bij tegenloopfrezen of ‘omhoog’ frezen draait de frees tegen de richting van het werkstuk in. Bij meeloopfrezen of ‘omlaag’ frezen beweegt de frees in dezelfde richting als de voeding.

Daardoor gaat de snijkant bij tegenloopfrezen het werkstuk binnen met een minimale spaandikte en verlaat de snijkant het werkstuk met een maximale spaandikte. Andersom gaat de snijkant bij meeloopfrezen met een maximale spaandikte naar binnen en verlaat de snijkant het werkstuk terwijl de spaandikte afneemt tot nul. In beide gevallen produceert de bewerking een tapse spaan.

In de meeste situaties bevelen gereedschapsleveranciers meeloopfrezen aan, omdat dit het schuren en de wrijving minimaliseert die zich voordoen bij de intrede met geringe dikte bij tegenloopfrezen. Bij meeloopfrezen bevordert de intrede in het werkmateriaal met maximale dikte bovendien de warmteoverdracht in de spaan, waardoor zowel het werkstuk als het gereedschap worden beschermd. Spanen stromen achter de frees, waardoor het risico dat ze opnieuw worden gesneden minimaal is.

In sommige gevallen echter verdient tegenloopfrezen de voorkeur. Vlakfrezen volgens de tegenloopmethode genereert een neerwaartse kracht die bij oudere handbediende machines een tegengestelde beweging kan veroorzaken. Tegenloopfrezen, waarbij de frees zich tegen het werkstuk aan omhoogtrekt, kan een betere keuze zijn bij minder stabiele machines, met name bij zware snedes. Tegenloopfrezen kan ook effectief zijn bij het frezen van materialen met een ruw oppervlak of een dunne wand, en de geleidelijke intrede in het werkstukmateriaal kan brosse superharde materialen van snijgereedschappen beschermen tegen schade door schokken. Aan de andere kant kunnen de buitensporige wrijving en warmte die kunnen voorkomen bij de ondiepe intredekenmerken van tegenloopfrezen, nadelige effecten op een gereedschap hebben. Een ongelijkmatige kracht op de snijkant van het gereedschap kan tot afbrokkeling van de snijkant leiden en de trekspanningen vergroten. De oppervlakteafwerking kan te lijden hebben doordat spanen aan de voorzijde van de frees vallen en opnieuw kunnen worden gesneden.

Door de intrede met volle dikte van het snijgereedschap bij meeloopfrezen wordt het gereedschap blootgesteld aan zware mechanische belastingen. Voor de meeste materialen van snijgereedschappen is dat echter geen groot probleem. Moderne gereedschapsmaterialen, waaronder hardmetaal, keramiek en snelstaal, zijn producten op poederbasis met een goede drukvastheid.

Met betrekking tot freespositionering en intredestrategieën voor gereedschap moeten metaalbewerkers er rekening mee houden dat positionering van de frees aan de ene of de andere zijde van de hartlijn van het werkstuk altijd de voorkeur heeft. Bij een centrale positionering worden de krachten van tegenloop- en meeloopfrezen gecombineerd, wat tot een instabiele bewerking en trillingen kan leiden.

Uittredestrategieën

Hoe de snijkant het werkstuk verlaat, is even belangrijk als hoe hij binnentreedt. Experimentele resultaten tonen aan dat er een duidelijk verband bestaat tussen de positionering van de frees bij de uittrede en de standtijd van de snijkant van het gereedschap. Als de uittrede te plotseling of ongelijkmatig plaatsvindt, dan zullen de snijkanten afbrokkelen of breken. Aan de andere kant kan aandacht voor de uittrede van het gereedschap leiden tot 10 maal langere standtijden. De kritische waarde is de uittredehoek, gedefinieerd als de hoek tussen de radiuslijn van de frees en het uittredepunt van de snijkant. De uittredehoek kan negatief (boven de radiuslijn van de frees) of positief (onder de radiuslijn) zijn. Het falen van snijkanten is waarschijnlijker bij uittredehoeken tussen circa min 30 graden en plus 30 graden (zie figuur 3/ 3 afbeeldingen). De breedte van het werkstukoppervlak dat door deze hoeken wordt omsloten, is ruwweg de helft van de diameter van de frees.

Een andere manier om het intermitterende karakter van de belastingen op de snijkanten van een frees te verbeteren, is het maximaliseren van het aantal snijkanten dat op een willekeurig moment contact maakt met het werkstuk. Het gebruik van dichtvertande frezen met een kleinere diameter en een grotere radiale snedediepte zorgt ervoor dat er meer tanden contact met het werkstuk maken en dat de snijkrachten gelijkmatiger worden verdeeld.

Spaandikte

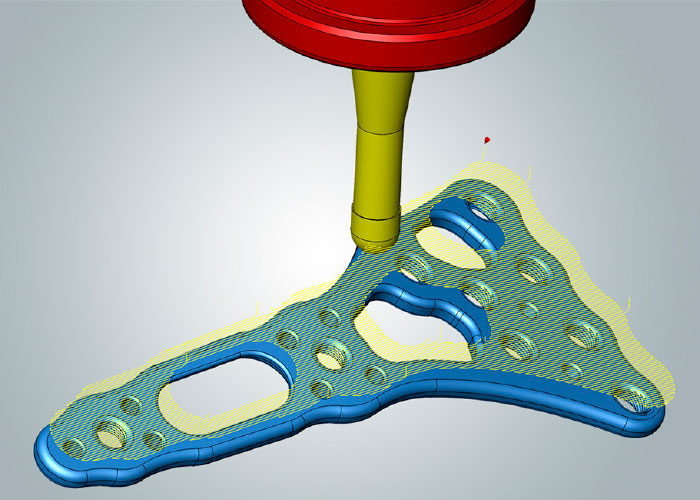

De dikte van de tijdens het frezen geproduceerde spanen heeft een grote invloed op de snijkrachten, de snijtemperatuur, de standtijd en de spaanvorming en -afvoer. Als de spanen te dik zijn, worden er grotere belastingen gegenereerd, waardoor de snijkanten kunnen afbrokkelen of breken. Als de spanen te dun zijn, wordt er met een kleiner gedeelte van de snijkant gesneden en door de grotere wrijving ontstaat warmte die tot een snellere slijtage leidt.

De spaandikte wordt loodrecht op de effectieve snijkant gemeten. Zoals eerder besproken, veranderen de tijdens het frezen geproduceerde spanen voortdurend van dikte naarmate de snijkant over het werkstuk loopt. Met het oog op de programmering hanteren gereedschapsleveranciers het concept van ‘gemiddelde spaandikte’. De gemiddelde dikte is het numerieke gemiddelde van de dikste en dunste afmetingen van de spaan. Gereedschapsmakers verstrekken gegevens over de gemiddelde spaandikte voor specifieke gereedschapsgeometrieën, die indien ze worden toegepast en gehandhaafd, zullen leiden tot een maximale standtijd en productiviteit.

Metaalbewerkers gebruiken de gegevens om voedingen te bepalen waarbij de aanbevolen gemiddelde spaandikte wordt gehandhaafd. De radiale ingrijping van de frees, de diameter van de frees, de freespositionering en de aanvalshoek zijn factoren die een rol spelen bij het bepalen van de juiste voeding. Radiale ingrijping wordt gedefinieerd als de verhouding van de radiale snedediepte (ae) ten opzichte van de diameter van de frees (Dc). Hoe groter de radiale ingrijping van de frees, hoe lager de voeding die nodig is om de gewenste spaandikte te realiseren. Op dezelfde manier moet bij een geringere ingrijping van de frees de voeding hoger zijn om dezelfde spaandikte te bereiken. De aanvalshoek van de snijkant is eveneens van invloed op de vereiste voeding. De maximale spaandikte wordt bereikt bij een aanvalshoek van 90 graden. Bij kleinere hoeken is een hogere voeding nodig om dezelfde spaandikte te bereiken.

Scherpe snijkanten produceren lagere snijkrachten, maar zijn tevens kwetsbaarder dan gehoonde of afgeschuinde kanten. De mechanische belasting van de snijkant moet worden beperkt om afbrokkeling en breuk te voorkomen, dus worden er kleinere gemiddelde verspaningsdiktes aanbevolen bij het toepassen van scherpe snijkanten. In dit geval bepaalt de gebruikte snijkantgeometrie de juiste spaandikte en vice versa.

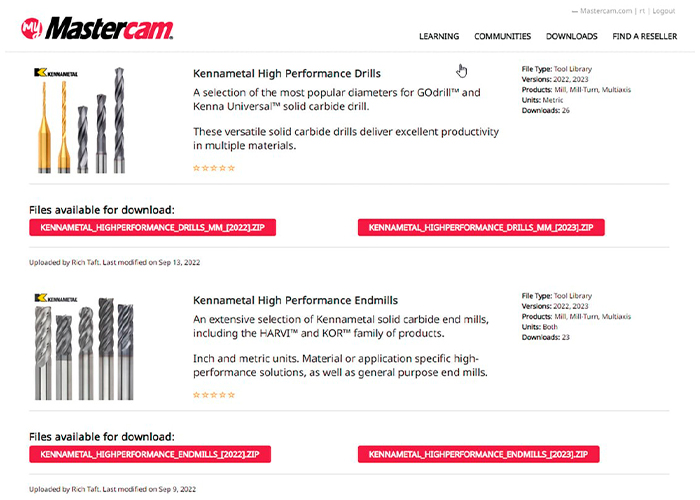

Metaalbewerkers kunnen deze principes en methodes in basistoepassingen van frezen gebruiken om de intermitterende spanningen op de frezen te beheersen. Als de eisen aan een onderdeel echter complexer worden – zelfs op het niveau van het simpelweg frezen in hoeken – is het in wezen onmogelijk om de voedingen zodanig handmatig te veranderen dat de aanbevolen spaandiktes worden gehandhaafd. Voor die gevallen en complexere gevallen, inclusief het zeer complexe 5-assig frezen, hebben producenten van CAM-software en geavanceerde CNC-apparatuur technieken ontwikkeld, zoals cycloïdaal frezen en het schillen van hoeken alsmede baanprogramma’s voor constante ingrijping van het gereedschap zoals Dynamic Milling, Volumill of Adaptive Clearing. Deze vooruitgangen in software en machinebesturing staan voor de hightech evolutie van de basisconcepten van het beheren van de intrede en uittrede van het gereedschap en van de spaandikte om de effecten van het intermitterende freesproces op het snijgereedschap te beheersen.

Spaandikte

Fabrikanten hebben langer dan een eeuw freesmachines en -gereedschappen gebruikt en ontelbare onderdelen in grote volumes en van topkwaliteit geproduceerd. Gedurende deze tijd is het basisfreesproces hetzelfde gebleven, namelijk het gebruik van een roterende frees op een werkstuk om een oppervlak te bewerken. Het intermitterende snijkarakter van het proces is eveneens hetzelfde gebleven.

Freesmachines en frezen hebben zich ongelooflijk ver ontwikkeld, maar in vele gevallen profiteren hun gebruikers niet volledig van de technische vooruitgang. Door de unieke wisselwerking tussen het werkstuk en het gereedschap te herkennen die plaatsvindt tijdens het frezen, en door de intermitterende spanningen in dit proces te matigen, kunnen fabrikanten de zelden haalbare drievoudige doelstelling bereiken van maximale productiviteit, kwaliteit en standtijd.

Patrick de Vos, Corporate Technical Education Manager, Seco Tools