Belttech levert persstraat aan Stanstechniek

Belttech, leverancier van machines voor spaanloze metaalbewerkingen, heeft een Sangiacomo-Dimeco persstraat geleverd aan Stanstechniek Gaanderen. Deze is vrijwel identiek aan de lijn die in 2016 is geleverd. Deze capaciteitsuitbreiding was noodzakelijk voor Stanstechniek om de groei aan te kunnen.

Stanstechniek (75 medewerkers) doet alles in eigen beheer. Het bedrijf ontwikkelt en maakt zelf de gereedschappen en beheerst alle vervaardigingstechnieken om plaatmateriaal van 0,5 mm tot 25 mm (“maar dikker dan 12 mm is een zeldzaamheid”) te kunnen verwerken: ponsnibbelen, lasersnijden, persen en zetten maar ook lassen en assembleren. Zo worden stalen delen van hoge kwaliteit tegen een lage kostprijs geproduceerd.

Goede adviezen

In de productieruimte van Stanstechniek staan zeven compleet geautomatiseerde perslijnen, allemaal met Dimeco aanvoerlijnen. Drie van deze persstraten zijn geleverd door Eddy van den Belt. De relatie met hem is al in 2007 ontstaan, toen hij nog in dienst was van Rijva. Inmiddels heeft Van den Belt de activiteiten van Rijva overgenomen met zijn eigen bedrijf Belttech. Directeur Jurgen van Loon van Stanstechniek: “Eddy is een vakman. Hij weet waar hij het over heeft, denkt mee en geeft goede adviezen.” De eerste levering (in 2008) was een 160 tons IMV-Dimeco persstraat. Daar kwam in 2016 een 400 tons Sangiacomo-Dimeco persstraat bij. En nu is er een persstraat geïnstalleerd die vrijwel identiek is aan die uit 2016. Het hart daarvan is een plaatstalen 400 tons portaalpers van het Italiaanse fabricaat Sangiacomo (Type T-400 DM-DBV), voorzien van pneumatische wrijvingskoppeling. De aandrijving bestaat uit twee, tegengesteld lopende excenterassen, hierdoor worden onnodige dwarskrachten op de geleidingen voorko¬men en is een rustige loop gewaarborgd. Het aantal slagen per minuut is variabel (30 – 65 n°), de slaglengte is automatisch verstelbaar van 23-250 mm. De tafelafmetingen zijn 2100 x 1200 mm, de stoterafmetingen 2150 x 1200 mm, de doorvoerruimte tussen de stotergeleidingen 1960 mm en de doorvoerruimte tussen de kolommen aan de zijkant 910 mm. De pers is voorzien van een aangepast doorvalgat in de tafel en een centreersleuf in de stoter.

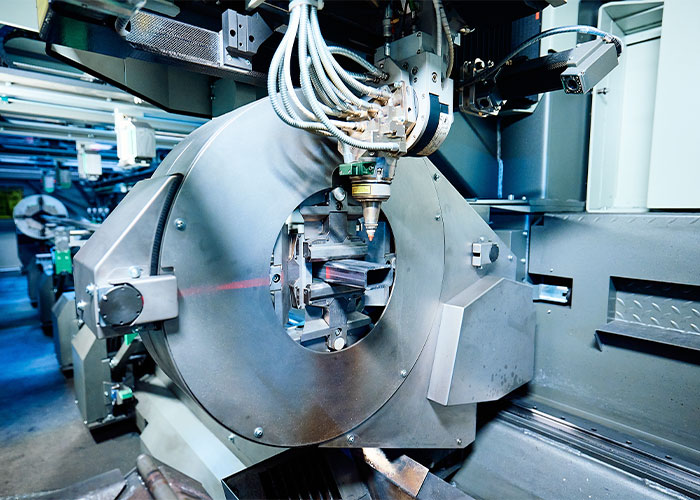

Het hart van de persstraat is een plaatstalen 400 tons portaalpers van het Italiaanse fabricaat Sangiacomo.

Bandaanvoerlijn Dimeco

Deze pers wordt gevoed door een bandaanvoerlijn van het Franse fabricaat Dimeco, bestaande uit een afwikkelhaspel, bandrichtmachine en rollenaanvoerapparaat. Het frame van de afwikkelhaspel (4500 kg, niet aangedreven) is uitgevoerd als starre, gelast stalen doosconstructie, waarin de aandrijving beschermd is ondergebracht. In het bovendeel van het doosframe is de zware spil aangebracht. Deze loopt in zelfinstellende rollagers. De opspandoorn is zelfcentrerend door middel van een tuimelaarconstructie, waardoor een maximaal opspanbereik mogelijk is. De 7-rollen bandrichtmachine is voorzien van een 3-voudige invoerhulp en een heftafel ter overbrugging van de afstand tussen richtmachine en aanvoerapparaat. Alle onderrollen (gehard en geslepen) zijn aangedreven door middel van tandwielen en de bovenrollen zijn voorzien van een parallelverstelling. Ze zijn afzonderlijk instelbaar en voorzien van een schaalverdeling voor aflezing van de instelling. Het servo aangedreven rollenaanvoerapparaat (type Simostar TP7) heeft een gietijzeren frame, waarin onder- en bovenrol zijn aangebracht. Onder- en bovenrol zijn gekoppeld door speciale tandwielen, welke de verticale beweging van de bovenrol toelaten. Besturing en aandrijving gaat op basis van Siemens, de bediening en aansturing is geïntegreerd in de persbesturing door middel van een Profinetverbinding.

Profielachtige delen

De engineering, montage en inbedrijfstelling van de nieuwe persstraat is volledig verzorgd door Belttech. De lijn is nagenoeg een kopie van de lijn die 3 jaar geleden is geïnstalleerd. Alleen de software is wat moderner en de afmetingen van het aanvoerapparaat. De versie uit 2016 kan heel breed (tot 1000 mm) en heel dun (0,15 – 2 mm) in de pers voeren, de nieuwe versie kan wat smaller (tot 500 mm) en dikker (tot 6 mm) materiaal verwerken. “Profielachtige delen kunnen we hierop heel snel produceren”, zegt Van Loon. “We wilden ook graag een vrijwel identieke lijn. Een grote overlap is prettig; medewerkers hoeven niet ingeleerd te worden, alle gereedschappen passen op beide lijnen.”

Het hart van de persstraat is een plaatstalen 400 tons portaalpers van het Italiaanse fabricaat Sangiacomo.