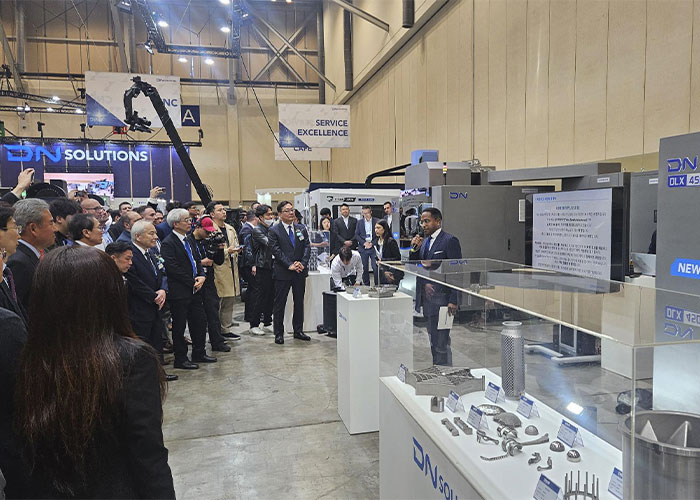

Bemet: procesdenken in verspaning komt op gang

Hoe kan ik de lucht uit mijn organisatie krijgen? Metaalbewerkende bedrijven gaan steeds meer inzien dat zij grote efficiencywinsten kunnen behalen, door zich juist om die vraag te bekommeren. Dat constateert John Hazebroek, directeur van Bemet International. “Het procesdenken komt nu ook in de verspaning op gang”, zegt hij. “Dat is de winst van al die aandacht voor Smart Industry.”

In de metaal wordt nog steeds in deeloplossingen gedacht: er is ergens een probleempje en daar wordt dan een oplossing voor gezocht Bemet levert die deeloplossingen ook: het ERP systeem Plan de Campagne, het CADCAM systeem TopSolid en het productiemanagementsysteem APM. “We doen alles van aanvraag tot en met factuur en elke stap daartussen”, aldus Hazebroek.

Totaaloplossingen

Jarenlang liet Bemet het vervolgens aan de klant over om al die deeloplossingen met elkaar te integreren. In de plaatbewerking is dat goed opgepakt. Daar is het al heel gebruikelijk om softwaresystemen aan elkaar te koppelen tot één totaaloplossing. In de verspaning gebeurt dat veel minder, terwijl daarmee toch juist de grote winst te behalen valt. “Het gaat om het totale proces”, zegt Hazebroek. “En niet dat je één ding heel goed kunt. Want als de rest niet loopt, brengt dat niks.”

Om die totaaloplossingen te stimuleren, levert Bemet naast de deeloplossingen ook sinds enige tijd business consultancy. De business consultants van de Veenendaalse softwarespecialist kunnen klanten helpen waar zij in hun proces dingen moeten verbeteren voor meer efficiency. Hazebroek: “Dankzij de aandacht voor Smart Industry zien we klanten tegenwoordig meer open staan voor totaaloplossingen. Steeds meer klanten vragen: stuur eens een businessconsultant bij mij langs. Het procesdenken komt op gang. Lang zijn we in de verspaning bezig geweest met zaken als de cyclustijd van een machine. Nu overstijgen we dat niveau van microdenken.”

Informatie is cruciaal

Een doorslaggevende rol is daarbij weggelegd voor informatie. Het is cruciaal dat iedereen in de organisatie de informatie die hij nodig heeft makkelijk kan vinden en direct tot zijn beschikking heeft. Want dan kunnen de juiste beslissingen worden gemaakt en wordt er tijd bespaard. Software- ontwikkelaars houden daar steeds meer rekening mee. Het hart van de CADCAM software TopSolid is daarom niet meer zoals vroeger de kernel, maar PDM (Product Data Management).

Verspaners onderschatten in de optiek van Hazebroek vaak hoeveel informatie je nodig hebt om een machine aan de praat te krijgen. Planningsproblemen zijn volgens hem dan ook eigenlijk een informatieprobleem: “Als de we informatiestromen reguleren is planning geen issue meer. Want dan weet je precies waar alle spullen die je nodig hebt liggen, wanneer een order af moeten zijn, welke machine beschikbaar is en of het benodigde materiaal er is.”

En die informatiestromen kunnen gereguleerd worden. De werkvoorbereiding kan bijvoorbeeld een digitaal dossier afgeven waar exact in staat wat de man bij de machine allemaal moet doen. Dat levert veel spindeluren op. Hazebroek geeft een voorbeeld over de keuze van het juiste gereedschap. Een keuze voor het gereedschap dat de snelste bewerking oplevert, ligt misschien het meest voor de hand. Maar als er een alternatief is, dat minder snel is, maar al wel op de machine staat, is dat veel beter. Drie minuten extra bewerkingstijd schelen dan misschien wel een uur insteltijd.