Benier rondt gecontroleerd en beperkt af

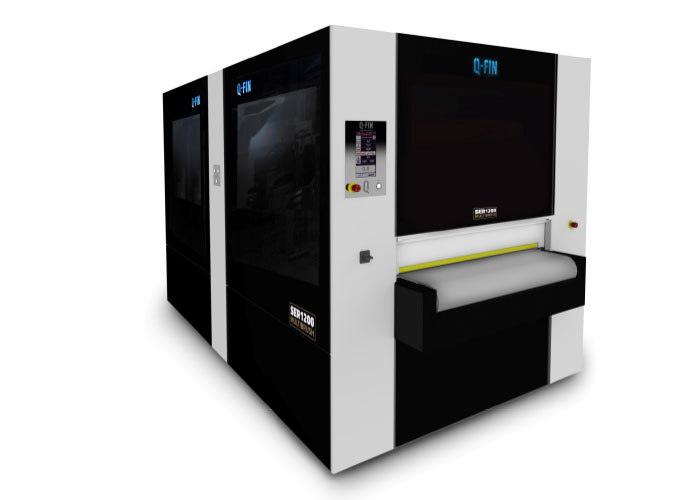

Benier Nederland in Den Bosch is onlangs overgestapt van het handmatig naar machinaal ontbramen van lasergesneden plaatuitslagen. Hiervoor zijn een Fierde 200 XL met afzuiging en een F1200 machine gekocht. De belangrijkste reden voor Benier om te kiezen voor deze ontbraammachines van de Nederlandse fabrikant Q-fin, zijn hun goede resultaten op het gecontroleerd en beperkt afronden.

Joost Wevers, bedrijfsleider productie bij Benier, legt graag uit waarom juist dat aspect zo belangrijk is: “Al onze producten worden keramisch of glasparel gestraald. Dat stralen gebeurt tegenwoordig zo minimaal, dat je een mogelijk slijppatroon daarmee niet weg krijgt. Een laserbraam moet echter wel worden verwijderd, maar we willen geen slijppatroon zien na het afbramen. Dat lukt ons met de machines van Q-fin.”

Deegmachines

Benier Nederland is een onderdeel van de Kaak Groep, producent van industriële bakkerijen die turnkey worden opgeleverd. Benier produceert deegverwerkende machines en lijnen. Vrijwel alle onderdelen worden binnen de Kaak Groep geproduceerd, waaronder jaarlijks zo’n 700 ton lasergesneden RVS uitslagen (daarvan snijdt Benier 140 ton). “Die uitslagen komen allemaal bij ons binnen voor verdere verwerking”, aldus Wevers. “We produceren voor de voedselverwerkende industrie, hetgeen betekent dat er hoge kwaliteitseisen worden gesteld aan het afwerkingsniveau van de onderdelen. Kwaliteit is afgerond en krasvrij leveren, we moeten de onderdelen dus ontscherpen/afronden. Dat deden we altijd handmatig, maar omdat de kwaliteitseisen van de klanten strenger zijn geworden, doen we dat nu machinaal.”

Testen in kenniscentrum

Aan de komst van de ontbraammachines is een uitgebreid selectieproces vooraf gegaan, inclusief uitgebreide tests in het kenniscentrum van Q-fin in Bergeijk. “We zijn daar zelf gaan testen vanwege onze twijfel over de tekening op de plaat. We waren bang dat we die niet goed weggestraald kregen. Maar na veelvuldig testen kwamen we tot een ontbraamproces, waarbij die tekening op de plaat gewoon niet ontstaat. De leverancier van de schuurbanden heeft daarbij met zijn adviezen ook een belangrijke rol gespeeld.”

Korte doorlooptijd

Maar het goede resultaat op beperkt afronden is niet het enige voordeel van de Fierde 200 XL en de F1200. Wevers noemt de Fierde ‘een eenvoudige, sobere machine, die puur dat doet wat hij moet doen’. “En hij geeft niet alleen goede resultaten op de buitenranden, maar ook op de randen van de gaten in de uitslagen.”

Belangrijk is ook de korte doorlooptijd van de producten dankzij het formaat van de machine. Bij Benier is 80 procent van de onderdelen smaller dan 200 mm. Daarom is eerst de Fierde 200 XL aangeschaft, die specifiek voor kleinere onderdelen is ontwikkeld. Hij is voorzien van vacuümondersteuning in de transporttafel waardoor kleinere werkstukken veilig, makkelijk en probleemloos bewerkt kunnen worden. Ook is de Fierde standaard voorzien van het speciaal door Q-fin ontworpen borstelhoogte volgsysteem, wat instellen en werken met de machine bedieningsvriendelijk maakt. Door de traploos instelbare snelheid op het transport en op de borstel en/of slijpkop zijn alle mogelijke bewerkingen en resultaten haalbaar. Wevers: “De machine heeft een korte transportband met een vrij korte bewerkingsgang, waardoor een product snel is afgebraamd en dus relatief veel producten kunnen worden verwerkt. Dat telt bij ons dubbel omdat we de producten aan beide zijden afbramen en ze dus twee keer door de machine gaan.”

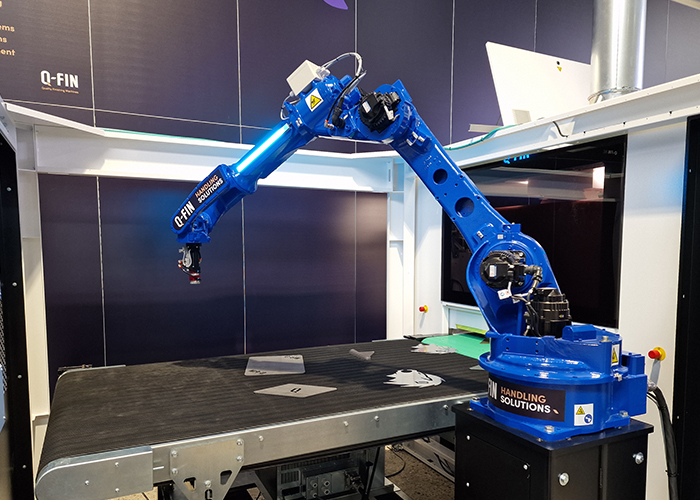

Benier is bewust gestart met de kleine machine. Niet alleen vanwege het grote aandeel van de kleine onderdelen, maar ook om te testen of de machine ook in de praktijk voldeed. “De prestaties stonden direct als een huis. Daarom zijn we ook direct doorgestart naar de F1200 voor onze grotere onderdelen.” Met deze brede versie ontbraammachine kunnen grotere werkstukken tot 1200mm worden bewerkt. Deze ontbraammachine met vacuümondersteuning is inzetbaar voor finishen, ontbramen, afbramen, kantenbreken en afronden met grote radius op non ferro metalen.

Gesprekspartner

Joost Wevers is blij met de rol van Jeroen Carmiggelt van Carmitech, die verantwoordelijk is voor de verkoop van de Q-fin machines in Nederland. “Hij heeft ons in combinatie met de tests in het kenniscentrum over de streep getrokken”, aldus Wevers, die ook goed te spreken is over de informatie over de gebruiksartikelen, zoals borstels en schuurbanden, die Carmiggelt gaf. “We konden de kosten en standtijd van de producten moeilijk in schatten, we gingen van handmatig naar machinaal en daarbij praat je toch over vrij dure borstels. Je ondervindt pas in de praktijk wat de informatie die wordt gegeven over de levensduur daarvan werkelijk waard is. Maar dat klopt precies met de werkelijkheid. Hierbij speelden een goede instelling en de eerdere testen een grote rol.”