Beter waterstraalsnijden

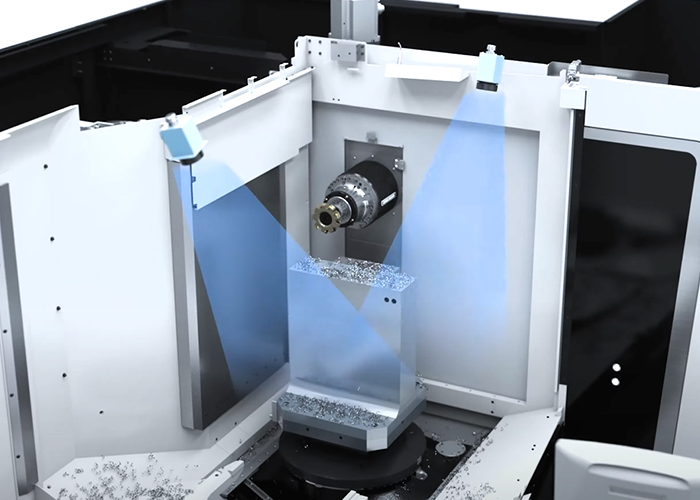

Bij waterstraalsnijden met abrasief is het procesbeheer complex en moeilijk te controleren. Een onderzoeksteam van Fraunhofer IPT in Aken heeft nu samen met industriële partners een concept ontwikkeld dat bestaat uit software en een verbeterde waterstraalkop die het verwijderingsproces optimaliseert. De nieuwe methode maakt waterstraalsnijden gemakkelijker, verbetert de snijkwaliteit en verkort de verwerkingstijd.

Met behulp van verschillende componentgeometrieën, zoals een aluminium tandwiel, testten de onderzoekers de functionaliteit van de kop in interactie met de software en bereikten ze een consistent goede verwerkingskwaliteit.

Waterstraalsnijden is moeilijk onder de knie te krijgen omdat de waterstraal tijdens het bewerkingsproces vaak van vorm en effectieve richting verandert. Er zijn ook geen coherente softwaretools voor procesontwerp voor complexe waterstraaltoepassingen. Het Fraunhofer IPT-team ontwikkelde samen met het softwarebedrijf AixPath en machinefabrikant HG Ridder in het kader van het onderzoeksproject JetCut3D software en een nieuwe bewerkingskop om het waterstraalsnijden te vereenvoudigen en de snijkwaliteit te verbeteren.

Met de nieuwe methode kunnen bewerkingsprocessen worden ingesteld die veel nauwkeuriger dan voorheen rekening houden met de veranderende dynamiek van de waterstraal.

De onderzoekers analyseerden eerst intensief het gedrag van de waterstraal onder verschillende bedrijfsomstandigheden. Met de verkregen gegevens berekenden ze wanneer, waar en hoe de effectieve richting van de waterstraal tijdens het proces varieert en van vorm verandert. Om de snijkwaliteit te verbeteren, bepaalden ze verschillende compensatiemethoden voor dergelijke afwijkingen en integreerden ze geschikte algoritmen in de besturingssoftware.

De resultaten werden verwerkt in een nieuw ontwikkelde CAx-module voor padplanning voor waterstraalsnijden, die een aanvulling vormt op de Siemens NX-padplanningssoftware. De waterstraalkop, die ook in het onderzoeksproject is ontwikkeld, kan worden gebruikt om plotselinge afwijkingen in het lopende bewerkingsproces te compenseren, omdat deze snel en nauwkeurig in vijf assen kan worden geheven, neergelaten, gekanteld en geroteerd.

Met behulp van verschillende componentgeometrieën, zoals een aluminium tandwiel, testten de onderzoekers de functionaliteit van de kop in interactie met de software en bereikten ze een consistent goede verwerkingskwaliteit.