Beter werken met aluminium

De automotive industrie heeft te maken met een gewichtsdilemma. In 2017 bijvoorbeeld, wogen lichte voertuigen die werden geproduceerd in de VS gemiddeld 1997 kg. Nieuwe componenten en technologieën voegen gewicht toe aan voertuigen terwijl milieuoverwegingen vereisen dat de fabrikanten ze ook lichter maken. Als een lichter materiaal kan aluminium dit probleem oplossen, maar biedt het ook uitdagingen op het gebied frezen en bewerken. Hier onderzoekt Eduardo Debone, wereldwijde segmentmanager – Automotive bij Sandvik Coromant, hoe één enkele frees wellicht de sleutel vormt tot de oplossing.

De aandrijflijn van een Europese personenauto bevat doorgaans circa 80 kg aluminium, hetgeen deze onderdelen — zoals de motor en versnellingsbak — een voor de hand liggend aandachtspunt maakt voor lichtgewicht maatregelen. Omdat aluminium een steeds populairder materiaal wordt, hebben bouwers van bewerkingsmachines specifieke gereedschapsoplossingen nodig waardoor het een aangenamer materiaal wordt om mee te werken.

Componentcomplexiteit

Het cilinderblok fungeert als de hoofdstructuur van de motor van het voertuig. Het is verantwoordelijk voor de behuizing van verschillende bewegende delen die tezamen de energie produceren om het voertuig aan te drijven. Jarenlang werd het cilinderblok geproduceerd uit gietijzerlegeringen, maar voor de hedendaagse personenauto’s zijn aluminium legeringen een gangbare keuze teneinde gewicht te besparen.

Bij de productie van automotive componenten worden bij het vervaardigen van cilinderblokken het grootste aantal machines betrokken, door middel van processen die vaak complex zijn en waarbij nauwe toleranties gelden. Het voor- en nabewerken van kritische en complexe automotive componenten zoals cilinderblokken, is een duur en tijdrovend proces. Er zijn verschillende gereedschappen voor nodig, hetgeen meer setup betekent en meer koelmiddel om de hitte van de verhoogde vrijwingsniveaus te reduceren.

Een cilinderkop van een motor is een al net zo vitaal onderdeel dat vaak van aluminium wordt gemaakt. Het transporteert lucht en brandstof naar de verbrandingskamer, zit bovenop het motorblok en is verantwoordelijk voor het onderbrengen van verschillende componenten, zoals kleppen, bougies en brandstofinjectoren. Net als het cilinderblok vereist de kop ook een ingewikkelde en hoogwaardige bewerking.

Aluminium kan dan wel lichter zijn dan haar gietijzeren tegenhanger, het is ook veel zachter. Daarom komen slechte oppervlakte-afwerkingen, braamvorming en onregelmatige gereedschapsslijtage veel voor. Dus, hoe kunnen automotive producenten deze uitdagingen overwinnen om kortere cyclustijden, verbeterde oppervlakte-afwerkingen en grotere besparingen te realiseren?

Een ‘one-shot’ oplossing

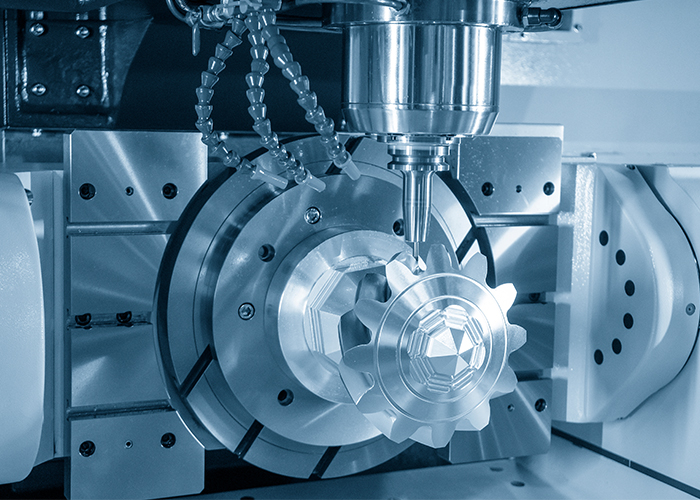

Als specialist op het gebied van het verspanend bewerken van metaal, leert de ervaring van Sandvik Coromant dat innovatie in de eenvoud zit. Door het implementeren van één enkele oplossing, in plaats van meerdere gereedschappen voor vlakfreesbewerkingen, kunnen fabrikanten veel van de uitdagingen bij het werken met aluminium aanpakken. Een ‘one-shot’ frees kan zowel voorbewerkings- als nabewerkingsmogelijkheden bieden in één enkel gereedschap en daardoor de spanning die wordt uitgeoefend op het aluminium reduceren om zo te helpen om hogere kwaliteitsresultaten te bereiken.

Sandvik Coromant’s oplossingen voor het bewerken van aluminium omvatten verschillende gepatenteerde freesontwerpen voor probleemloos, nauwkeurig en braamvrij frezen. Deze omvatten de M5C90 aluminium frees, onderdeel van de M5 productfamilie, ontworpen voor vlakfrees-voorbewerkingen en -nabewerkingen van cilinderkoppen, cilinderblokken en volledig aluminium onderdelen binnen een breed scala aan freesaangrijpingen, behalve dunwandige delen. Het gereedschap is in staat het volledige proces uit te voeren, van voorbewerken tot nabewerken, in slechts één gang.

Cruciaal is dat het gereedschap kan voor- en nabewerken in slechts één gang en in vele gevallen bij tot wel zes millimeters (mm) in axiale diepte. Sandvik Coromants ervaring is dat het de standtijd significant verbetert met tot wel vijf maal met een 200% reductie van de cyclustijd.

Een belangrijk kenmerk van de M5 familie van frezen is haar staptechnologie (Step Technology). Een reeks van nauwkeurige poly-kristalijne diamant (PCD) tips zijn gerangschikt in een cirkelvormige configuratie, om progressief een beetje meer materiaal van het werkstuk te verwijderen, zowel axiaal als radiaal. Daarnaast is de laatste tand in het gereedschap een wiper ontwerp welke een superieure afwerking en vlakheid biedt. De vaste positie van de wiper en de tand elimineert tevens de complexe en tijdrovende voorinstelprocedures. Terwijl er verschillende gereedschappen nodig zijn voor het volledig afwerken van een automotive aluminium component, heft deze oplossing met meerdere voordelen veel van de spanning op waarmee aluminium heeft te maken tijdens het bewerken.

Als onderdeel van de continue zoektocht van de automotive industrie voor een milieuvriendelijkere productie, zal het kiezen van de juiste materialen essentieel zijn om voertuigen lichter te maken. Tegelijkertijd zal de eenvoudigere benadering van het bewerken die wordt geboden door gereedschappen zoals de M5C90 aluminium frees fabrikanten een manier bieden om te voldoen aan de vereisten en de complexiteit van het bewerken van aluminium. Dan kan aluminium wellicht haar terechte plek innemen als een tegengif tegen het gewichtsdilemma van de automotive industrie.