Bij Dinnissen gaan alle RVS uitslagen door de Lissmac’s

“We duwen alle RVS plaatuitslagen er moeiteloos doorheen.” Dat zegt Bart Trienekens, onderhoudsmanager bij Dinnissen in Sevenum, over de twee Lissmac ontbraammachines die vrijwel continu in bedrijf zijn bij de wereldleider in de procestechnologie van poeder, korrels en granulaten.

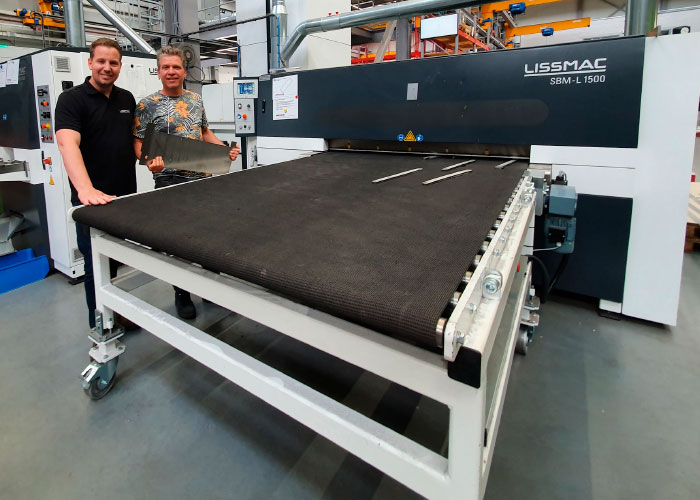

Kevin Ruepert van Lissmac (links) en Bart Trienekens van Dinnissen bij de SBM-L 1500 G1S2, die plaatdelen met maximale breedte van 1500 mm tweezijdig ontbraamt en afrondt in één doorgang.

Dinnissen ontwikkelt, produceert en installeert complete systemen voor procestechnologie. Deze worden over de hele wereld geleverd. “Er gaat geen week voorbij zonder dat je in aanraking komt met producten die geproduceerd worden met onze installaties”, vertelt Trienekens.

Nieuwe halffabricatenhal

In 2020 heeft het bedrijf een gloednieuwe hal voor de productie van halffabricaten in gebruik genomen. Dat was een belangrijke stap in een grote moderniseringsoperatie. De komende 10 à 15 jaar zal stap voor stap het hele bedrijfscomplex in Sevenum worden vernieuwd.

Met de ingebruikname van de halffabricatenhal is het machinepark gemoderniseerd en uitgebreid. Samen met een nieuwe lasersnijmachine met platenmagazijn en beladingsmodule, kantbanken, grote draaibanken, slijpcabines en meerdere RVS lasplekken zijn ook twee ontbraammachines van de Duitse fabrikant Lissmac in gebruik genomen. De komst van deze machines betekende een flinke vooruitgang voor de medewerkers. Want daarvoor werden de plaatdelen nog met de hand geslepen. Maar dat was eigenlijk geen doen meer, gezien de groeiende productieaantallen. 75 tot 80 procent van het materiaal dat Dinnissen verwerkt, is RVS. Dat gaat allemaal door de Lissmac machines.

Dubbelzijdige werking

De keuze viel destijds vooral op Lissmac om een reden die in de markt genoegzaam bekend is: de Duitse machinebouwer blinkt uit in het in één arbeidsgang dubbelzijdig bewerken van plaatdelen. “Soms is het wel een beetje jammer dat we vooral daarom bekend staan”, glimlacht Kevin Ruepert, area sales manager Benelux bij Lissmac. “Want we hebben ook hele mooie enkelzijdige machines. We bieden een compleet assortiment aan voor het finishen van plaatdelen.”

Dinnissen verwerkt plaatdiktes van 0,8 tot 25 mm in zeer verschillende afmetingen en formaten. Daarom is gekozen voor twee machines: de Lissmac SBM-L 1500 G1S2 en de Lissmac SBM-XS 300 G1S2 AluMix. De SBM-L 1500 G1S2 is een grote machine voor het tweezijdig ontbramen en kanten afronden in één doorgang. Hij is geschikt voor plaatdelen met maximale breedte van 1500 mm en een dikte van maximaal 50 mm. Het is een compacte machine; de diepte is slechts 1 meter, wat prettig is met het oog op de beschikbare ruimte.

Vooral bij deze machine is de dubbelzijdige werking een groot voordeel. De onderdelen die er doorheen gaan zijn vaak zwaar en hoeven niet omgekeerd te worden. “Behalve ergonomisch voordeel bespaar je hiermee 60 procent tijd”, zegt Ruepert. “Want ook het terughalen en opnieuw invoeren van plaatdelen kost tijd.”

Binnenin de machine ontbraamt eerst een schuurband de plaatdelen. Het tweede station zijn twee borstelriemen, die de kanten afronden en het oppervlak schuren/polijsten, zodat spetters en andere vervuiling worden verwijderd. De buiten- en binnencontouren worden tegelijk ontbraamd en afgerond met een hoge productiviteit en een constante kwaliteit. De machine realiseert geen richtingloze finish, maar dat hoeft ook niet. Dinnissen laat alle RVS zichtdelen behandelen bij Viwateq, dat het oppervlak doelmatig en effectief in een optimale conditie brengt. Ook beschikt Dinnissen zelf over vier slijpcabines voor verdere afwerking. “We hebben vier afwerkingsniveaus”, legt Trienekens uit. “Bij de hoogste afwerkingscategorie wordt de hele machine inclusief lassen geslepen tot een Ra < 0,8.”

Achter de grote Lissmac machine staat een transportband en van daaraf lopen de plaatdelen zo de Kumatech machine in, die de delen herkent zodat ze worden voorzien van de juiste QR codes, partnummers en andere gegevens, die van belang zijn bij de verdere verwerking. Dinnissen identificeert elk onderdeel in zijn productie zodat er een volledige tracking en tracing is van alle onderdelen.

De SBM-XS 300 G1S2 AluMix werkt dubbelzijdig, maar eigenlijk zijn het twee enkelzijdige machines in één: een keerstation voert de delen terug naar de voorzijde.

Twee machines in één

Pal naast de grote machine staat de SBM-XS 300 G1S2 AluMix, de kleine machine voor het tweezijdig ontbramen en kanten afronden in één arbeidsgang van kleine onderdelen. Hij is uitgerust met een vacuümtafel die de RVS delen vasthoudt en geschikt voor delen van 45 x 45 x 1 mm tot maximaal 200 x 200 x 15 mm. Deze machine heeft een doorvoerbreedte van 300 mm en is geschikt voor delen van 1 tot 15 mm dik. Hij werkt dubbelzijdig, maar eigenlijk zijn het twee enkelzijdige machines in één: een keerstation voert de delen terug naar de voorzijde van de machine, met als voordeel voor de operator dat ze er aan dezelfde kant uit komen.

Gebruiksvriendelijk

Bart Trienekens roemt de gebruiksvriendelijkheid van beide machines. “Bij de kleine machine is het aan- en uit zetten en hoogte verstellen. Meer is het niet. De grotere machine is iets complexer omdat de software meer mogelijkheden biedt. Maar de operators kunnen snel en makkelijk met beide machines overweg. Ook het wisselen van de banden en de borstels gaat snel. Het aan de kant zetten van de aan- en afvoerbanen is nog het meeste werk. Onderhoudstechnisch zijn we eveneens dik tevreden. We geven de machines af en toe een smeerbeurtje. Ze worden bij ons elke week schoongemaakt en uitgezogen. Want we willen netjes werken!”