BLM optimaliseert prestaties plaatlaser met Active Tools

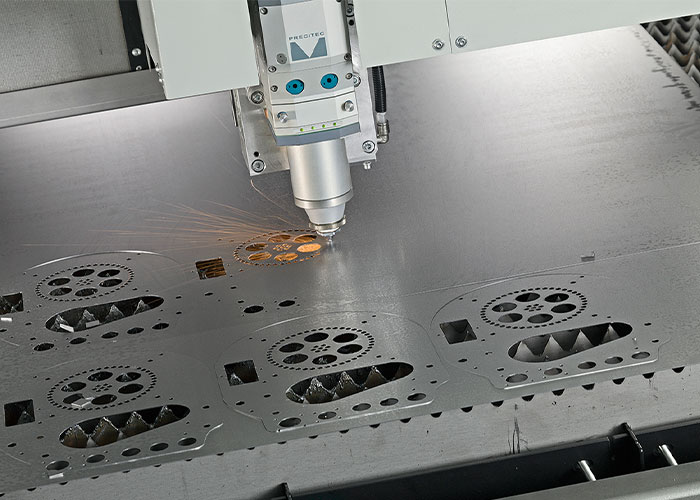

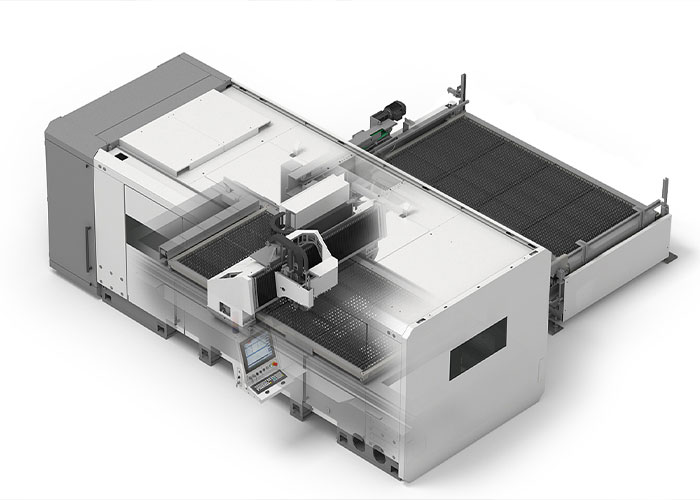

Bij lasermachines van BLM Group denkt men vooral aan de Adige buislasers. Dat is verklaarbaar omdat BLM Group de technologie van het buislasersnijden ruim 20 jaar geleden heeft uitgevonden en heeft door ontwikkeld naar de huidige generatie hoog productieve en betrouwbare systemen. Dit spectaculaire succes in de tubesector doet soms vergeten dat de Italiaanse machinefabrikant ook al 30 jaar plaatlasersnijsystemen bouwt.

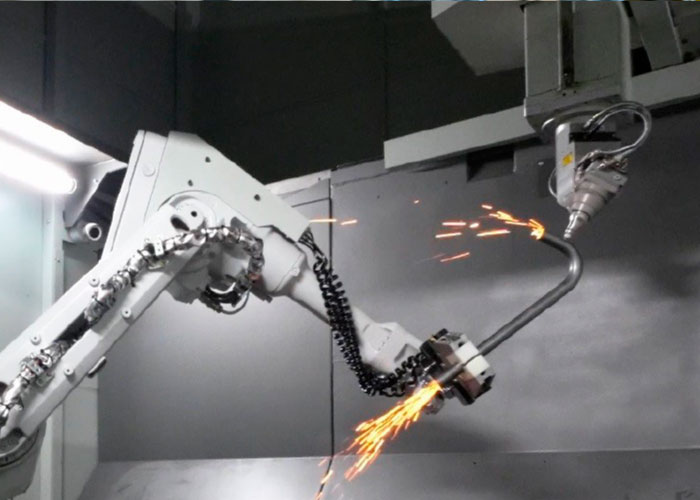

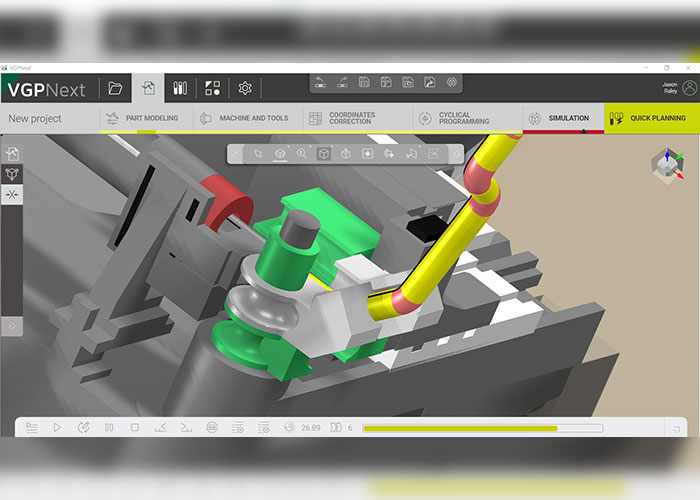

Het lasersnijproces voor buisbewerking is complexer dan het snijden van platen; vooral als het gaat om het snijden van vierkante/rechthoekige buizen of complex gevormde holle profielen vanwege de noodzaak de algoritmen van een roterend object te controleren. In het geval van niet-ronde buizen moeten de bewegingen van de snijkop en andere machine-assen perfect georkestreerd worden. BLM Group heeft een enorme ervaring opgebouwd op het gebied van lasersnijden van buizen en al die kennis verwekt in haar technologie.

Dat heeft geresulteerd in Active Tools, allerlei functies die het snijproces tijdens de bewerking optimaliseren. BLM heeft ook haar plaatlasersnijmachines daarmee verrijkt. Hiermee zijn de huidige BLM plaatlasers qua technologie, veelzijdigheid, automatisering en gebruiksgemak even geavanceerd als de buislasersnijsystemen.

Deze Active Tools optimaliseren en versnellen het snijproces tijdens de bewerking, zonder manuele ingreep van een operator. Daarmee onderscheidt BLM zich in de markt voor plaat- en buislasers. Een kort overzicht van deze functionaliteiten:

Active zoom

Om de beste combinatie van snelheid en snijkwaliteit te verkrijgen, verschillen de ideale laserstraalparameters zoals diameter en divergentie voor verschillende materiaaldiktes. Active Zoom wijzigt deze parameters automatisch afhankelijk van de te snijden materiaaldikte en optimaliseert zo de lasersnijsnelheid en de snijkantkwaliteit voor elke dikte.

Active Cool

Deze functie is nuttig voor het lasersnijden van zeer kleine geometrieën op dik plaatmateriaal. Tijdens het snijden van kleine geometrieën op dik materiaal, stijgt de temperatuur van het plaatmetaal snel, waardoor de nozzle mee verwarmd wordt. Dit heeft een negatieve invloed op het snijproces en de snijkwaliteit. Active Cool gebruikt water om het te snijden materiaal af te koelen en zo een constante, hoge snijkwaliteit te garanderen.

Active Piercing

Active piercing bewaakt het pierceproces. Zodra het piercen is voltooid, komt de machine in beweging om de geprogrammeerde snede uit te voeren. Zo wordt het beheer van de piercingroutine geautomatiseerd. Vroeger moest de operator de tijd berekenen die nodig was om het materiaal te doorsnijden en dan een beetje extra tijd toevoegen als veiligheidsfactor om er zeker van te zijn dat het piercen elke keer werd voltooid. Dit resulteerde in een aanzienlijke periode van improductiviteit. Active piercing zorgt voor een kortere snijtijd op deze plaatlasers hetgeen resulteert in een hogere productiviteit.

Snijparameters

Lasersnijparameters voor de meeste combinaties van materiaal, dikte en hulpgas zijn vooraf in het systeem geladen. Deze parameters zijn ‘beveiligd’ en kunnen niet per vergissing door de operator worden gewijzigd. Als de operator de parameters wil wijzigen, kan hij een nieuwe set genereren door de oorspronkelijke parameters te kopiëren en vervolgens de gewenste wijzigingen aan te brengen. De parameterset bevat specifieke parameters die geschikt zijn voor piercen, kleine en grote contouren en garandeert zo de hoogste lasersnijkwaliteit in alle omstandigheden.

Active camera

Dit is een nuttige optie die de klant in staat stelt restplaten te gebruiken. Het kom regelmatig voor dat na het afwerken van een order restplaten overblijven. Deze stukken hebben meestal een onregelmatige, vreemde vorm zonder nauwkeurige afmetingen. Zonder de juiste afmetingen te kennen, is het niet mogelijk om offline componenten op deze restplaten te nesten. Met Active Camera kan de klant handmatig componenten op het beeld van de plaat nesten met behulp van de informatie die Active Camera op de operatorconsole presenteert. Het resultaat is dat deze reststukken met vreemde vormen efficiënt worden gebruikt, waardoor het materiaalgebruik wordt geoptimaliseerd en de niet-productieve voorraad wordt verminderd.

Met Active Tools zijn de huidige plaatlasers van BLM Group qua technologie, veelzijdigheid, automatisering en gebruiksgemak even geavanceerd als de buislasersnijsystemen.

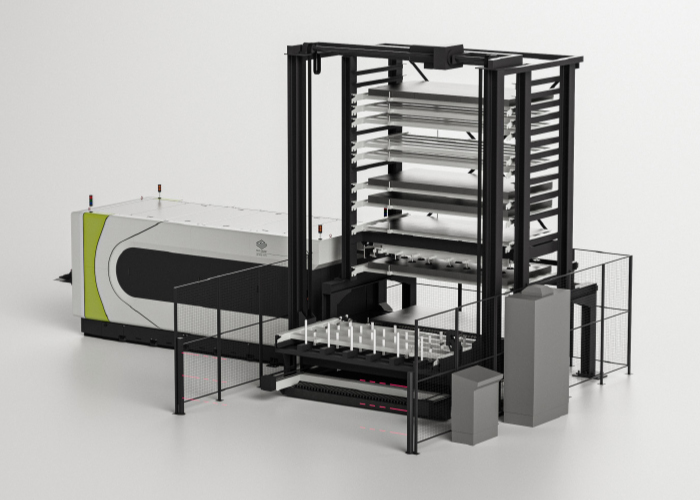

Active Nozzle Changing

De automatische nozzlewisselaar met 18 posities stelt de klant in staat de machine manarm te laten produceren zonder dat een operator de nozzle bij elke wijziging van het materiaaltype of de dikte moet wisselen. Het nozzlewisselsysteem reinigt ook de sproeikoppen en controleert hun status.

Active Nozzlecentering

Dit cameragebaseerde systeem stelt de operator in staat om de laserstraal veilig en eenvoudig exact te centreren in de opening van de nozzle. Dit resulteert in een consistente snijkwaliteit in alle richtingen.

Fly Cut

Fly Cut bespaart tijd bij het lasersnijden van roostervormen en vierkante of rechthoekige gaten. Bij de conventionele methode wordt elk vierkant of rechthoek volledig gesneden alvorens verder te gaan met de volgende. Dit komt erop neer dat de kop van de machine vier keer van bewegingsrichting verandert. Bij elke verandering van richting zijn er fasen van versnelling en vertraging, waardoor de hoogst mogelijke snijsnelheid niet kan worden aangehouden. Met Fly Cut worden alle horizontale lijnen met dezelfde snelheid gesneden, waarbij alleen de laserstraal wordt gecontroleerd.

Daarna worden alle verticale lijnen op dezelfde manier gesneden, zodat elke vorm en uiteindelijk de roostervorm wordt voltooid. Een roostervorm met ronde gaten kan ook met deze techniek worden gesneden, maar uiteraard met minder voordeel. Om roostervormen met succes te snijden, moet de machine zeer nauwkeurig en stijf zijn. Is dat niet het geval, dan zouden alle horizontale en verticale lijnen niet op de hoeken samenkomen en zou de roostervorm niet worden gesneden. Het succesvol snijden van een roostervorm in Fly Cut modus bespaart dus niet alleen veel tijd, maar is ook een direct bewijs van de kwaliteit van de machine.