Bomacon kottert met grote Kaiser kotterkop

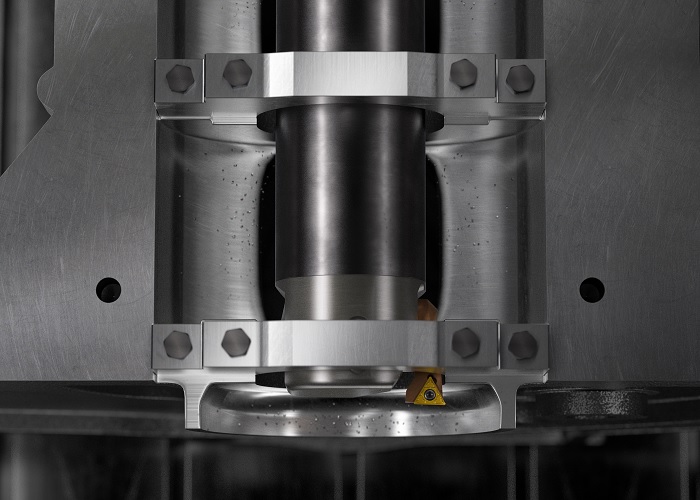

Servicegerichte grootverspaner Bomacon in Weert heeft de grootste Kaiser kotterkop van Nederland in gebruik genomen. Dit gereedschap van de Zwitserse fabrikant, die in Nederland wordt vertegenwoordigd door Heku Tools, heeft een diameter van maar liefst 1560 mm. Bomacon gebruikt deze kotterkop voor het maken van grote lagerhuizen ten behoeve van de windturbine industrie. Hiervoor is ook geïnvesteerd in een nieuwe TOS kotterbank.

Het bewerken van lagerhuizen, waarvan de grondvorm een gietstuk is, is niet nieuw voor Bomacon. “Met een 1150 mm kotterkop van Kaiser hebben we al 250 lagerhuizen gekotterd”, zegt Bomacon-directeur Pieter Boots. “Dat was een lange weg van vallen en opstaan om tot een optimaal proces te komen, waarbij we veel adviezen hebben gekregen van Fred Kuipers van Heku Tools, in Nederland de kotterspecialist voor Kaiser.”

Maar nu kwam de vraag van ijzergieterij Componenta of Bomacon nog grotere lagerhuizen kon maken uit gietstukken van 3500 kilo met afmetingen van 2200x800x1800 (lxbxh) ten behoeve van een grote windturbinefabrikant. Boots: “In ons bestaande machinepark zou dat vijf bewerkingsstappen op drie verschillende machines hebben betekend. Dat was veel te riskant, want daarbij was de kans op fouten gewoon te groot. Wil je dergelijke producten nauwkeurig en betrouwbaar kunnen produceren, dan moet je alles doen om de kans op fouten te minimaliseren.”

Machine is bepalend

Er moest dus flink worden geïnvesteerd om deze order te kunnen aanvaarden. Boots heeft dat aangedurfd omdat de windturbinefabrikant een bepaald volume toezegde. Hij is begonnen met de machine. “Want dat is de bepalende factor bij dit werk. De stabiliteit van de machine en het vermogen met bijbehorend koppel zijn bepalend voor het resultaat.”

Begin dit jaar is daarom een TOS Varnsdorf WHN Q 15CNC kotterbank (XYZ 3500x2500x1600) met Heidenhain iTNC 530 besturing gekocht. Deze is vlak na de zomer geïnstalleerd. “Een kwaliteitskeuze”, aldus Boots. “Deze stabiele en robuuste kotterbank heeft een spilvermogen van 55 kW/3.720 Nm, dat is het vermogen en koppel op het grote draaibank niveau.” De kotterbank is uitgerust met een Pinole (diameter 150 mm), die samen met een lange spilondersteuning voor nog meer stabiliteit zorgt. Omwille van de stabiliteit is de machine, op advies van Fred Kuipers, ook voorzien van een Big Plus spindelsysteem, wat vrij uniek is voor een machine van Europees fabricaat.

Digitale kotterkop

Vervolgens kwam het gereedschap. “Belangrijk”, aldus Boots, “want in de machine zit nu geen beperking meer. Als er al een beperking is, dan zit die in de kotterkop. Die moet dus heel goed zijn.”

De keuze voor een kotterkop van Kaiser lag voor de hand, omdat Bomacon heel tevreden was over de 1150 mm kop en de advisering daarbij door Heku Tools. Die adviserende rol werd nu naadloos overgenomen door de mensen van Kaiser zelf. Het eerste lagerhuis is in Tsjechië bij de fabrikant van de TOS machine geproduceerd. Daarbij adviseerde Kaiser om tot de meest geschikte kotterkop te komen. Uiteindelijk is gekozen voor een exemplaar uit de serie 318-1 lichtgewicht kotterkoppen. Dit is een exclusief maar wel standaard gereedschap voor hoognauwkeurige en effectieve kotterbewerking van 620 mm tot 3000 mm diameter. Dit grote kotterbereik wordt bereikt middels vijf aluminium bruggen en vijf paar tussenzuilen. Bomacon heeft gekozen voor een digitale uitvoering van de kotterkop. “Zo kun je zien wat je ingesteld hebt, hij rapporteert direct terug”, aldus Boots. “Dat is belangrijk om controle te hebben en te houden over het hele proces. We meten alles dan ook voortdurend.”

In twee opspanningen

Het prototype van het lagerhuis is in Tsjechië in twee weken geproduceerd. In Nederland gaat dat al aanzienlijk sneller. Bomacon heeft er inmiddels vier gemaakt en na de kerstvakantie start de echte serieproductie.

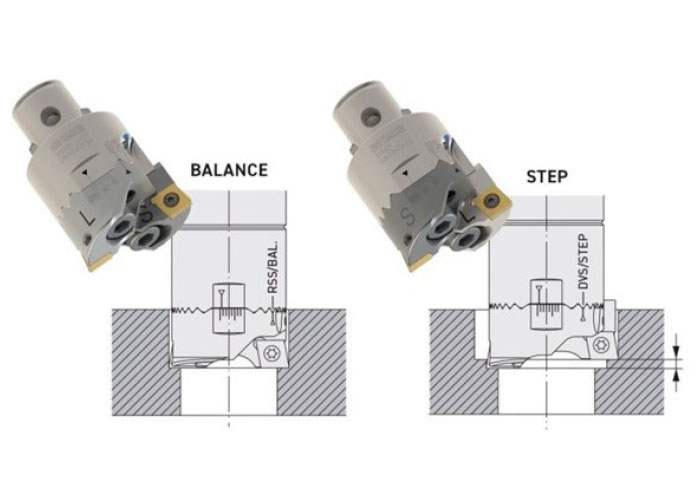

Boots vertelt: “Met speciale spanmallen, welke wij zelf ontwikkeld en gebouwd hebben, wordt het hele stuk nu in twee opspanningen op de kotterbank bewerkt; eerst een relatief korte bewerking van 4 uur, daarna opspanning 2 in 13 à 14 uur. Met de twee snijder kotterkop kotteren we voor tot 0,2 mm onder de maat. De laatste 0,2 mm doen we dan met de digitale fijnsnijder. De Kaiser kop komt op deze machine pas echt tot zijn recht. Het proces is stabiel en alles gaat in dezelfde maat en met perfecte ruwheid. Binnen een tolerantiebereik van 20 micron maak je een hele passing op maat. We zouden de gegoten boring bijna durven voorkotteren met deze kotterkop, maar dat durft Kaiser nog niet aan. Daarom doen we dat nog met andere gereedschappen, waarmee we ook hele goede ervaringen hebben.”

De wisselplaten zijn ook van Kaiser. De standtijd van de nasnijplaat bedraagt per lagerhuis minimaal 20 à 23 kilometer. Dankzij de stabiliteit van de machine is de standtijd goed en ook de ruwheid en de maatvastheid zijn goed. Toch is er op het gebied van wisselplaten volgens Boots nog een wereld te winnen “We gebruiken nu CBN wisselplaten maar er zullen ongetwijfeld nog hardere soorten zijn. Daar moeten we nog onderzoek naar doen.”

Procesoptimalisatie

Er valt sowieso nog wel wat te verbeteren in het productieproces van de lagerhuizen. Boots: “Dit is echt precisiewerk. En dat is verhoudingsgewijs bij groot verspanen lastiger dan bij kleine onderdelen, vooral door de temperatuurinvloeden. Ook het opspannen van de werkstukken en de spanningen in het materiaal spelen een grote rol. Qua gietstuk is dit proces ook een hele uitdaging. Je praat wel over ruim 5000 kilo vloeibaar ijzer inclusief opkomers end dat in een vorm moet worden gegoten. Je weet niet wat je tegenkomt bij het bewerken daarvan. Zit er een harde plek in het gietijzer, dan heb je een probleem. Ook met zand- en of gasinsluitingen moet je rekening houden.”

Daarom is een exacte bewerkingstijd van de lagerhuizen ook niet aan te geven. Bomacon denkt in eerste instantie uit te komen op 16 à 18 uur, maar Boots verwacht dat het nog wel iets gunstiger kan door de gereedschappen en de bewerkingsmethoden te optimaliseren “We starten met series van 2 à 3 per week, maar willen vrij snel naar 5 à 6 per week. Dan zit de machine ook nagenoeg vol.”

Op termijn voorziet Boots bewerking van de lagerhuizen onder geconditioneerde omstandigheden. “Vooral om de temperatuur helemaal te beheersen, want 1 graad stijging geeft al een afwijking van circa 14 micron. Maar dat is voor de toekomst. Daarvoor moeten eerste de grotere aantallen komen. Op dit moment gebruiken we een methode van meten om de invloeden van temperatuur zo veel mogelijk te verrekenen. Hiermee kunnen we samen met Kaiser het proces beheersen.”