Budgetsystemen voor lasercladden

Hornet Laser Cladding heeft de relatief rustige coronaperiode goed benut voor een aantal eigen ontwikkelingen. De lasercladspecialist in Alblasserdam beschikt nu over eigen software, HMI, powderfeeder, een kop voor inwendig cladden en een lijn van basic low cost manipulatoren. Hiermee kan Hornet zich in de markt presenteren als een merk met eigen producten en een eigen gezicht. Bijkomend voordeel is dat naast complexe systemen nu ook aantrekkelijke budgetsystemen kunnen worden aangeboden.

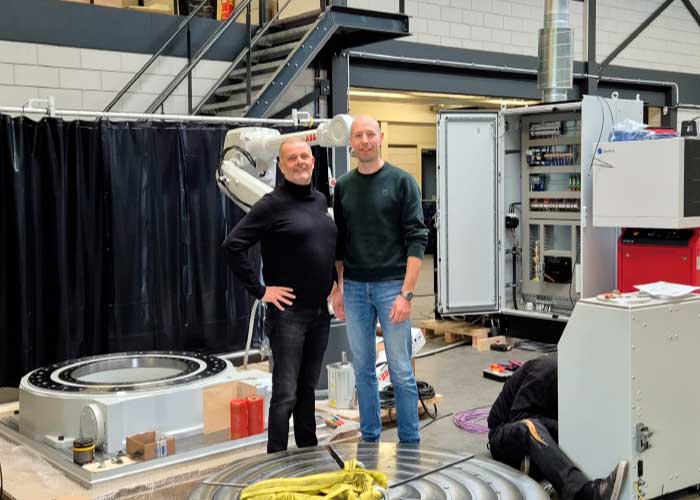

De afgelopen jaren heeft Hornet vooral naam gemaakt als ontwikkelaar en producent van EHLA systemen (Extreme High Speed Laser Cladding). EHLA is een doorontwikkeling van het conventionele lasercladproces. Dankzij 10 tot 200 keer hogere snelheden is het een interessante techniek om onder andere het (hard)verchromen van kleine en grote componenten te vervangen en een alternatief voor spuittechnieken. “We doen het heel goed op dit gebied, maar een gevolg hiervan is wel dat de klanten ons vooral zien als leverancier van EHLA systemen, terwijl we ook conventionele systemen bouwen; doelgerichte, kostenefficiënte oplossingen, puur afgestemd op de toepassing die nodig is”, zeggen Frank Rijsdijk en Jelmer Brugman.

Hun bedrijf is al weer twee jaar gevestigd in Alblasserdam. Hier worden momenteel twee systemen opgebouwd die binnenkort op transport naar Australië gaan. Het zijn mooie voorbeelden van de complexe machines die Hornet aan kan: 10-assige systemen met vier, eenvoudig via een klikmechanisme, uit te wisselen koppen voor verschillende lasercladprocessen.

Keuze uit vijf lasercladtechnieken

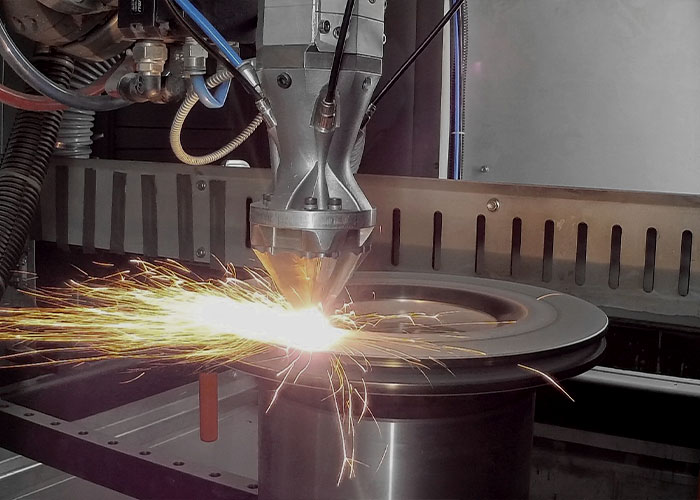

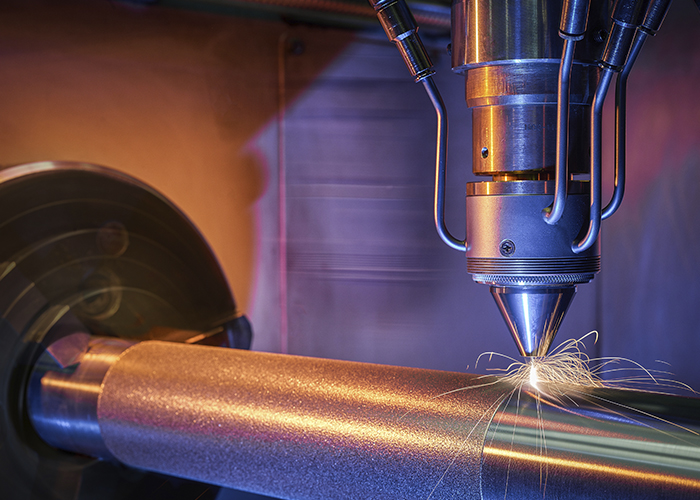

Sinds de oprichting heeft Hornet al zo’n 45 systemen over de hele wereld geplaatst. Met als gevolg dat het bedrijf nu over zoveel kennis en ervaring beschikt dat het gericht kan adviseren en bouwen voor elke toepassing. Hornet biedt vijf lasercladtechnieken aan: conventioneel cladden met poeder en met draad, EHLA, High Power EHLA en Wide Beam. Zo is er een breed palet aan mogelijkheden voor grote en kleine onderdelen, het aanbrengen van dunne en dikke lagen en het verwerken van kleine en grote volumes.

Ook een eigen ontwikkeling is een inwendige lasercladkop.

Veel werk is rond en recht

De allereerste systemen die Hornet ooit bouwde bestonden uit een gebruikte draaibank met daarop een lasercladkop. Het waren systemen voor licht werk tot pak ‘m beet 3 ton.

Maar Hornet bedient deze klanten nu niet meer met omgebouwde draaibanken, maar met gericht ontwikkelde nieuwe en veel betere systemen. “We weten inmiddels heel goed wat wel en wat niet werkt. Zo kunnen we gerichte keuzes maken qua koppen, toerenbereik en gewicht. We kijken goed naar de toepassing, kiezen een richting en gaan vervolgens zonder over-engineering recht op het doel af. Dat we daarbij nu onze eigen manipulator, software, Human Machine Interface (HMI), tools en powderfeeder kunnen inzetten maakt een groot verschil. Zo maken we kostenefficiënte systemen, waarin alle onderdelen op elkaar zijn afgestemd. Ze zijn intuïtief en eenvoudig aan te sturen als één systeem en fijn om mee te werken. Met een korte instructie kun je met de complete machine werken. Aparte robottraining is niet nodig.”

Inwendig lasercladden

Ook een eigen ontwikkeling is een inwendige lasercladkop. Hierbij heeft Hornet de duidelijke keuze gemaakt om eerst een betrouwbaar en betaalbaar proces voor elkaar te krijgen. Zo ligt er nu een kop waarmee producten tot een diameter van 30 mm inwendig en meer dan 10 meter lengte kunnen worden geclad, met bescheiden mogelijkheden qua geometrie. Van hieruit wordt nu vol gas doorontwikkeld aan de optieken om ook de lastigste hoekjes te kunnen bewerken.

Een systeem in opbouw voor een klant in Australië gaan. Het is een mooi voorbeeld van de complexe machines die Hornet aan kan: 10-assige systemen met vier uit te wisselen koppen voor verschillende lasercladprocessen.

Steeds hogere vermogens

Net als bij het lasersnijden, zien Brugman en Rijsdijk ook bij het lasercladden een ontwikkeling naar steeds hogere vermogens. Het begon ooit met 2 kW, inmiddels gebruiken ze al 12 kW lasers om sneller en dikkere lagen te kunnen opbrengen. Zo wordt de techniek steeds effectiever en door de hogere snelheid en rendement goedkoper dan andere technieken zoals het chromen of thermisch spuiten. “Toonaangevende leveranciers van hydraulische cilinders hebben het lasercladden al wel in hun pakket opgenomen, maar elders in de hydrauliekbranche moet nog wel veel werk verricht worden om het proces op de tekentafel te krijgen als goede vervanging van onder andere chroom. Om deze leveranciers om te krijgen speelt het milieu-aspect tegenwoordig ook een rol, maar de belangrijkste overweging blijft standtijdverbetering”, weet Jelmer Brugman.

Brugman en Rijsdijk zien de toekomst van hun bedrijf dan ook met vertrouwen tegemoet. Ze hebben een Engelse verkoop/marketing directeur aangesteld en binnenkort gaat een fonkelnieuwe website live om de interesse in het lasercladden verder aan te wakkeren.