Buislasersnijden is groeimarkt voor Driessen

Dag en nacht zat de buislasersnijmachine van Metaalcenter Driessen in Weert vol, en nog kwam het werk niet af. Daarom heeft Antal Driessen onlangs een tweede buislaser geïnstalleerd. “Buislasersnijden is nog een groeimarkt”, zegt hij.

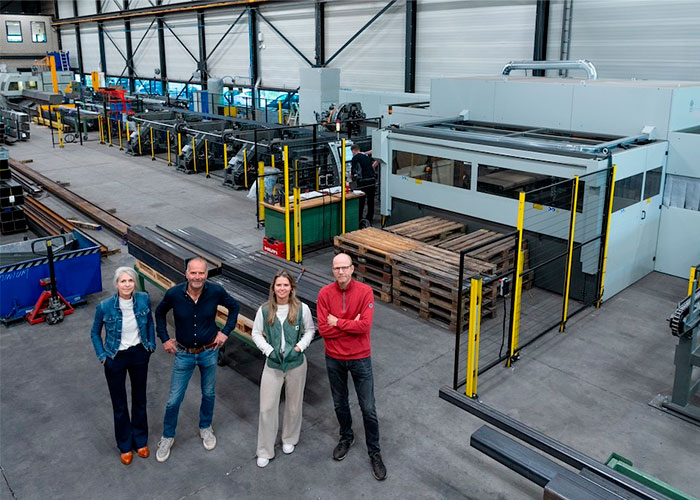

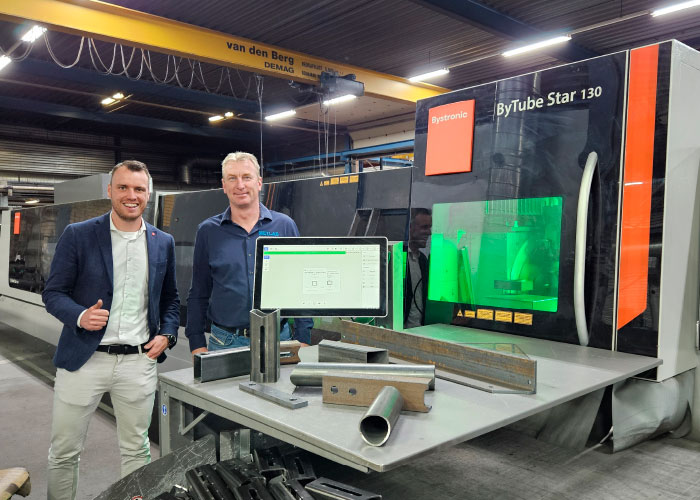

Metaalcenter Driessen is toeleverancier in plaatwerk en licht buis/constructiewerk in staal, RVS en aluminium en produceert zowel prototypes en enkelstuks als kleine en grote series. Met buislaseren is het bedrijf in 2009 begonnen. Driessen was destijds de eerste in Nederland die investeerde in een TruLaser Tube 7000 van Trumpf. Met zijn tweede buislaser heeft Antal Driessen wederom een primeur. Hij beschikt nu over de eerste Trumpf Trulaser Tube 5000 T05 in Nederland. “Ik wil graag nieuwe techniek hebben”, zegt Driessen. “Want daarin zie ik gewoon kansen. We hoeven niet helemaal voorop te lopen, maar horen wel graag minimaal bij de eerste drie.”

Investeren in iets nieuws

Investeren in nieuwe techniek vergt naast een goed gevoel voor en inzicht in marktontwikkelingen ook een gezonde dosis ondernemersdurf. En dat heeft Driessen. Toen hij zijn eerste buislaser kocht, had hij daarop nul uren werk en woedde de crisis in alle hevigheid. “De crisis raakte ook ons en we moesten terug in personeel om te overleven. Maar ik wilde ook per se investeren in iets nieuws. En dat werd buis en koker snijden.”

Dat bleek een goede keuze, want binnen een jaar zat de machine redelijk vol en op zeker moment zelfs overvol. “We hadden gewoon meer uren nodig om het buislaserwerk snel uit te kunnen leveren”, aldus Driessen. “De buislaser is echt een groeimarkt. Hoeveel van deze machines staan er in Nederland, een stuk of vijftig misschien? Dat is niet te vergelijken met de vlakbed lasersnijmachines, waarvan er misschien wel 900 staan.”

Vormvrijheid

Het succes van de buislaser is volgens Driessen onder meer te verklaren uit het feit dat mensen sinds de crisis anders moeten denken en produceren. Het gaat nu veel meer om kleine series; 1, 2 en 5 stuks producten moeten sterk geautomatiseerd worden geproduceerd. Onder andere daardoor vervangt de buislaser het zagen, boren en frezen van buis- en kokermateriaal. Want buizen zagen betekent vaak omstellen en dat is niet efficiënt. “Bovendien heb je met een laser geen last van olie en bramen aan de producten”, aldus Driessen. “En je hebt met de buislaser een grotere vormvrijheid; veel dingen kun je gewoon niet zagen.”

Kleine series de toekomst

Die vormvrijheid is een belangrijk aspect. Want opdrachtgevers zijn ook anders gaan engineeren en werken steeds meer in 3D. Driessen: “Na de constructie wordt de buislaser ook steeds populairder in de machinebouw. Men weet wat de machines kunnen en gaat daarop ontwerpen. Onze klanten zijn echt bezig met het ontwikkelen van hun producten. Ze kijken heel goed wat voordeliger, mooier en sterker is. Om gemakkelijker en goedkoper te kunnen produceren, wordt bijvoorbeeld erg gelet op de verbindingen. Want lassen is duur, een lastoorts is vaak maar een minuut of 6 per uur actief, de rest sta je in te stellen. Het moet allemaal goedkoper en daar moet je als toeleverancier in mee kunnen gaan. Doe je dat niet, dan besta je over 5 jaar niet meer. De klanten komen met moeilijker producten, die ze eenvoudiger willen laten produceren, in kleinere series en met meer variatie. Wij hebben nog wel degelijk grote aantallen op onze buislasers, maar de kleine series zijn de toekomst.”

De twee buislasers vullen elkaar goed aan. De nieuwe Trulaser Tube 5000 is enerzijds kleiner qua mogelijkheden dan de Tube 7000, anderzijds ook groter. Het systeem van de klemming op de oudste machine heeft een bereik van 15 tot 200 mm. De nieuwe 5000 kan diameters tot maximaal 153 mm snijden. Ook qua wanddikte is het bereik van de nieuwe laser minder. Dankzij de 3,6 kW laserbron kan de Tube 7000 een maximale profiel wanddikte van 8 mm snijden. De Tube 5000 heeft een bron van 2 kW en snijdt dus minder dik. “Maar dat is prima voor ons”, aldus Driessen. “Verreweg de meeste producten hebben een wanddikte tussen 1,5 en 3 mm.”

Het bereik van de Tube 5000 is daarentegen groter als het gaat om het automatisch uitvoeren van lange producten. Tot 4,5 meter kan alles automatisch worden ontladen, de Tube 7000 gaat niet verder dan 3 meter. “Maar 95 procent van de producten die we snijden is korter dan 3 meter”, relativeert Driessen dat voordeel. “En voor de rest is alles korter dan 5 meter.”

Flexibiliteit

De nieuwe machine biedt zeker een aantal verbeteringen ten opzichte van de eerste buislaser. “Laat ik voorop stellen dat de machine uit 2009 nog steeds voldoet. Maar de nieuwe machine is lichter geconstrueerd en is dus sneller met beladen. Ook heeft hij minder sensoren en minder bewegende delen, waardoor er dus minder kan misgaan. Het proces is nog betrouwbaarder. Laat ik het zo zeggen: bij de Tube 7000 weten we zeker dat 90 procent van het werk dat er op ligt goed gaat, bij de nieuwe machine gaat 99 procent zeker goed.”

Door de komst van de tweede buislaser heeft Driessen gewonnen aan flexibiliteit. “Door grote series met kleine producten boet je erg in op je flexibiliteit. Maar we kunnen nu één machine laten door roffelen en op de andere de specials laten maken. Door de tweede buislaser kunnen wij dan ook de doorlooptijden verkorten voor onze klanten.”

Grote automatiseringsslag

De verkorting van de doorlooptijd zit ‘m niet alleen in de machines. Ook aan de voorzijde heeft Driessen geïnvesteerd in software, zodat de offertes en de opdrachten voor het buislasersnijden volledig zijn geautomatiseerd. Door middel van STEP files worden de offertes automatisch gegenereerd. Indien het een opdracht wordt, worden de programma’s voor de buislasers automatisch gegenereerd. “Hiermee verkorten we niet alleen de doorlooptijd, maar besparen we ook nog eens in kosten van calculatie en werkvoorbereiding”, zegt Antal Driessen.

De software-aanpassingen voor de buislasers zijn onderdeel van een grote automatiseringsslag waar Driessen vele jaren naar toe heeft gewerkt. Met een aantal klanten is hij daarmee nu aan het proef draaien, na de zomervakantie zal Metaalcenter Driessen hiermee echt naar buiten treden. “We zijn dan van a tot z klaar voor Quick Response Manufacturing (QRM)”, zegt Driessen. “Ons doel is de organisatie zo in te richten dat de kostprijs voor enkelstuks, 5 of 1000 producten vrijwel hetzelfde is en er dus maar heel weinig verschil zit in de prijsniveaus van die series. Daarmee gaan we nu heel ver komen.”