Buvo bouwt nieuwe productiehal

Buvo in Helmond is gestart met de voorbereiding voor de bouw van een extra productiehal. Deze hal zal medio 2019 herrijzen op exact de zelfde locatie als waar de organisatie in 1980 startte.

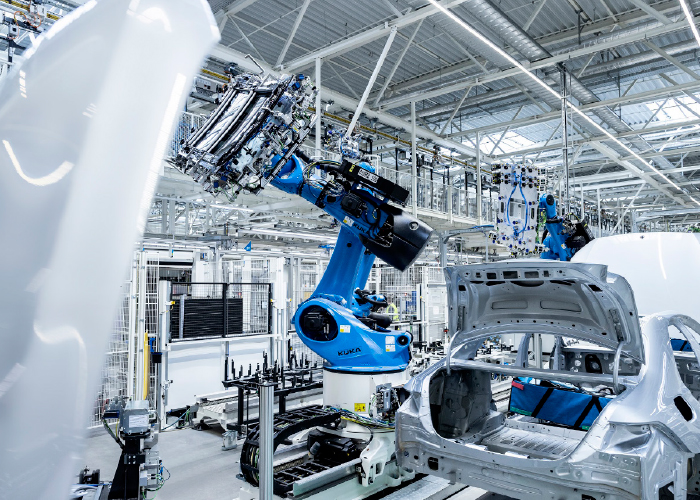

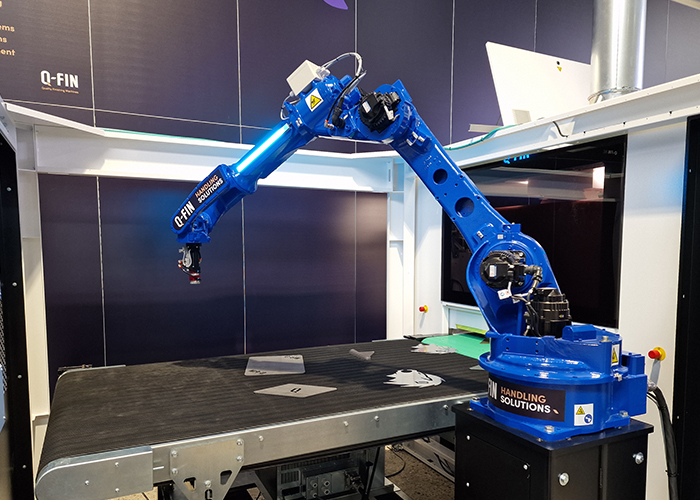

Buvo Castings is een aluminium hogedrukgieterij gespecialiseerd in het gieten en het mechanisch bewerken van producten voor diverse toepassingen. Daarnaast ontwikkelt en bouwt de eigen gereedschapmakerij Buvo Tools gereedschappen. Het bedrijf heeft inmiddels 24 gietmachines in gebruik genomen en met 350 collega’s en meer dan zeventig CNC bewerkingsmachines produceert Buvo 15.000.000 producten per jaar voor opdrachtgevers over de hele wereld.

In 2017 werd er al een nieuwe CNC bewerkingshal van 5000 vierkante meter toegevoegd aan de productiefaciliteiten in Helmond. Producten voor bekende namen als Audi, BMW, McLaren, Mercedes, Volkswagen, Volvo en Intergas worden hier volgens de hoogst denkbare specificatie bewerkt en uitgeleverd. Ook binnen de ruggengraat van de organisatie, de gieterij, staat Buvo echter niet stil. Continu worden modernere, efficiëntere en meer duurzame machines toegevoegd aan het machinepark. Om aan de nog altijd aanhoudende groeiende vraag te kunnen voldoen en het machinepark te kunnen blijven uitbreiden komt er nu een extra productiehal. Bij oplevering biedt deze 1200 vierkante meter extra productieruimte en stijgt het totale aantal bebouwde vierkante meters naar 17.500 vierkante meter. De nieuwe hal wordt uitgerust met de modernste technieken waarbij warmte teruggewonnen en hergebruikt wordt.

Milieucertificaat ISO14001:2015

Sinds 2002 is Buvo al in het bezit van het Milieucertificaat ISO14001. Onlangs behaalde de organisatie het vernieuwde ISO14001:2015. Hiermee laat Buvo zien dat duurzaam en verantwoord ondernemen volledig is ingebed in de organisatie. Concrete voorbeelden van duurzaam ondernemen zijn onder meer het produceren uit secundair aluminium (de productie van secundair aluminium kost 20 keer minder energie dan de productie van primair aluminium uit bauxiet), goed geïsoleerde warmhoudovens bij alle gietcellen, frequentiegeregelde compressoren, het gebruik van LED en follow-me printfaciliteiten op de kantoren. Ook lopen er projecten om zonnecollectoren toe te passen en restwarmte uit de productiefaciliteiten te regenereren.