Ceratizit gaat voor het podium

De Ceratizit Group wil met zijn Team Cutting Tools in 2022/2023 tot de mondiale top drie van producenten van snijgereedschappen behoren. Op verschillende locaties in het zuiden van Duitsland en het noorden van Oostenrijk heeft het concern hiervoor diverse ijzers in het vuur. Naast de voortdurende modernisering en uitbreiding van de productiecapaciteit zijn er nieuwe ontwikkelingen als de FreeTurn gereedschappen voor High Dynamic Turning en het modulaire assistentiesysteem Toolscope om de kracht van de gereedschappen maximaal te benutten. Om de voorziene groei te kunnen behappen wordt bovendien een gloednieuw logistiek centrum gebouwd.

Team Cutting Tools is vorig jaar op de vakbeurs AMB in Stuttgart voor het eerst aan de buitenwacht gepresenteerd. Het bestaat uit vier competentiemerken: Ceratizit, WNT, Komet en Klenk. Laatstgenoemde merken zijn de afgelopen jaren door Ceratizit ingelijfd, waarvan Komet als laatste in 2017. Na die overname is de groep ook een nieuwe strategie gaan voeren: Ceratizit – de mondiale nummer 4 – presenteert zich tegenwoordig als een totaalaanbieder van snijgereedschappen voor de verspaning onder de gezamenlijke noemer Team Cutting Tools, maar wel met handhaving van de individuele merken, die stuk voor stuk op een flinke naamsbekendheid kunnen bogen. Thierry Wolter, lid van de concerndirectie en verantwoordelijk voor de verspaning: “We willen de naamsbekendheid, de waarde en het DNA van de vier merken behouden. Individueel zijn ze al heel sterk, samen zijn ze onverslaanbaar. Een sterk punt van ons is dat we alle productiestappen in eigen hand hebben. We kunnen dus overal continu verbeteren.”

Naamsbekendheid

Daarbij zal er hard gewerkt moeten worden aan de naamsbekendheid van Ceratizit. Dat gebeurt onder meer via de sponsoring van een vrouwen wielerteam dat deelneemt aan de World Tour, maar de groep beseft dat het creëren van ‘brand awareness’ een kwestie van lange adem is. Om capaciteiten en ambities van Team Cutting Tools goed onder de aandacht van de verspanende sector te brengen werd in mei een groep van bijna 60 vakjournalisten uit 15 landen meegenomen voor een roadtrip langs de vestigingen in Stuttgart, Balzheim, Kempten en het Oostenrijkse Reutte.

3D geprint gereedschap van Komet voorkomt dat er bij het bewerken van motoren spanen in de koelkanalen belanden.

Komet Group

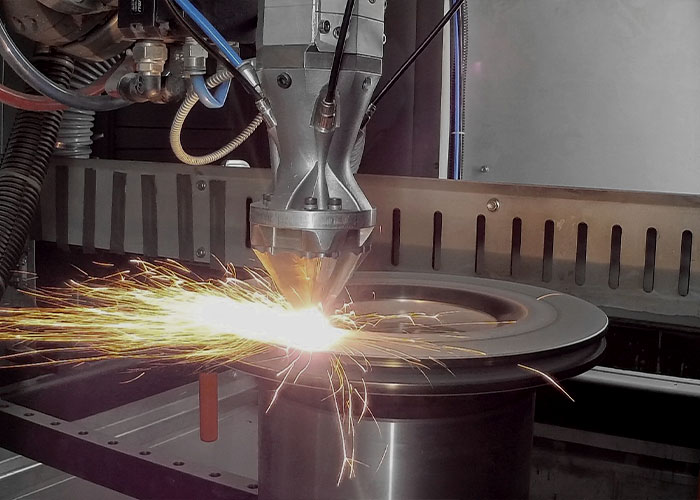

Als eerste werd de Komet Group bezocht, een topproducent van efficiënte gereedschapsoplossingen voor boorbewerkingen en mechatronische gereedschappen met veel klanten in de automotive. Meer dan 80 procent van de productie betreft speciale gereedschappen voor boren, ruimen, draadsnijden, frezen en draaien. Komet maakt daarbij gebruik van de modernste bewerkingscentra, ook met lasertechniek. PCD-wisselplaten (Poly Crystalline Diamond) worden met laser gesneden en bewerkt zodat ze perfect op de toolbody passen, met een veel betere oppervlaktekwaliteit dan die met slijpen kan worden gerealiseerd. Dit resulteert in een wel 20 tot 30 procent langere standtijd. Komet maakt ook gereedschappen middels 3D metaalprinten. Dat is 3 jaar geleden begonnen met de ontwikkeling van een gereedschap om het probleem op te lossen dat bij de bewerking van een onderdeel van een motor spanen in het koelkanaal van de motor terecht kwamen. Hiervoor zijn tools met spaan-geleidende wisselplaten ontwikkeld, die alleen zijn te produceren met 3D printen. Inmiddels maakt Komet al meer dan honderd verschillende types met 3D printen. “Dit ontwikkelt zich snel, maar we passen 3D printen alleen toe als het zin heeft”, aldus een van de Komet-medewerkers. Ook de hoge efficiency in de productie viel op. Er wordt gewerkt met elektronische labels, die elke vijf minuten worden geactualiseerd via een draadloos wifi netwerk om de gereedschappen soepel door de productie te laten gaan en altijd inzicht in hun status te hebben. Diverse machines zijn stevig geautomatiseerd. Ook worden er cobots ingezet bij de kantenvoorbereiding.

Klenk

Van de vier merken is Klenk waarschijnlijk het minst bekend. Maar het is wel een vooraanstaand leverancier van hightech gereedschappen voor de lucht- en ruimtevaart. Klenk produceert microboren, boren en frezen uit volhardmetaal. In Balzheim werken 500 medewerkers, die 8000 hardmetalen gereedschappen per dag produceren. De vestiging is het kenniscentrum (R&D) van de Ceratizit Group voor hardmetaal en bevat twee productieruimtes, die 24/7 produceren. De meest toegepaste bewerking is slijpen. In de ruimte waar de boren worden geproduceerd staan 34 machines die 1,2 miljoen tools per jaar produceren; alle soorten boren, ook met grotere diameters en een maximale lengte tot 650 mm. Diepboren is een specialiteit. Op de afdeling voor de frezenproductie staan 30 slijpmachines. In Balzheim ligt maar liefst 60 ton ruw materiaal (staven) op voorraad, de vestiging verwerkt per jaar 310 ton materiaal. Klenk coat hier ook alle gereedschappen zelf. Er kunnen 250.000 tools per maand worden voorzien van een coating. Klenk beheerst 23 verschillende coatings, die in 123 varianten op de gereedschappen kunnen worden aangebracht. En er komen nog telkens nieuwe coatings bij. De R&D afdeling concentreert zich met name op de geometrie van de gereedschappen. In de industrie worden steeds meer composietmaterialen met steeds ingewikkelder materialen toegepast, waarbij het een hele klus is om de juiste tooling daarvoor te ontwikkelen. “Maar we houden van uitdagingen”, aldus een medewerker van Klenk. “Niet alleen voor de aerospace, ook voor de medische en de energiesector.” Daarbij wordt ook veel aandacht geschonken aan speciale tools voor trochoïdaal frezen. Klenk schotelde de deelnemers aan de roadtrip een demonstratie voor om aan te tonen hoeveel productiviteitswinst hiermee kan worden behaald.

Het competentiemerk Klenk: volhardmetalen gereedschappen voor de lucht- en ruimtevaart.

Nieuw logistiek centrum

De vestiging van Ceratizit Kempten – de oorspronkelijke thuisbasis van WNT (leverancier van roterende gereedschappen uit hardmetaal en HSS (High Speed Steel), gereedschapopnames en efficiënte oplossingen voor het opspannen van gereedschappen) – dient vooral als logistiek centrum. Alle gereedschappen die in de verschillende locaties worden geproduceerd worden hier op voorraad gehouden om te worden gedistribueerd over hele wereld. 80 procent wordt automatisch gepickt, 20 procent nog handmatig. Praktisch foutloos worden er 11.000 picks per dag gedaan, waarmee 4500 orders de deur uit gaan. Dat zijn imposante aantallen, maar het gaan er nog veel meer worden. Team Cutting Tools stelde de plannen voor een nieuw logistiek centrum voor, dat in mei 2020 in gebruik wordt genomen. Hier zal gebruik worden gemaakt van de modernste logistieke methoden om 20.000 picks per dag te kunnen doen en fouten nog meer uit te sluiten.

Vanuit het logistiek centrum in Kempten worden de gereedschappen over de hele wereld gedistribueerd.

Wisselplaten

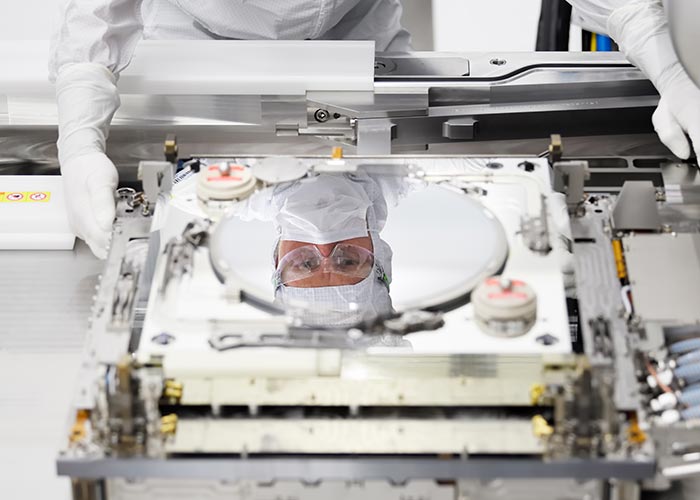

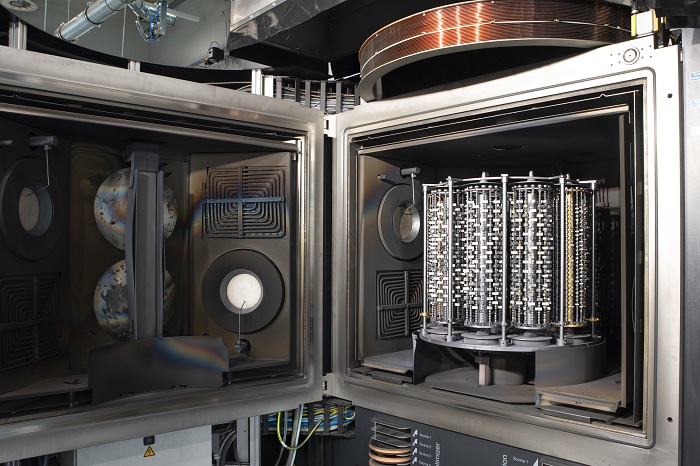

Tot slot werd Ceratizit Reutte (aan de Plansee in Oostenrijk) bezocht. Het competentiemerk Ceratizit staat voor hoogwaardige wisselplaatgereedschappen en kan bogen op een jarenlange ervaring in het ontwikkelen en produceren van hardmetalen wisselplaten. “We zijn de wereldkampioen in poedermetallurgie”, aldus de directeur van deze vestiging, die beschikt over alle processen die nodig zijn om uit metaalpoeder complexe wisselplaten in alle soorten, vormen en maten te produceren. Maar liefst 80.000 stuks per dag!

Het coaten van de wisselplaten in Reutte.

Toolscope, de beste vriend van de machine-operator

Team Cutting Tools van Ceratizit stelde tijdens de roadtrip onder andere Toolscope voor, een modulair assistentiesysteem voor bewerkingscentra en geautomatiseerde productielijnen. “Dit wordt de beste vriend van de machineoperator”, aldus een medewerker. Toolscope is een kastje dat in de besturing van de CNC machine wordt aangesloten om continu de gereedschappen te monitoren. De operator krijgt middels Apps op zijn mobiel, laptop of ander apparaat toegang tot de informatie die Toolscope verzamelt en kan deze benutten om het bewerkingsproces te optimaliseren. “Bij een verspanende bewerking streef je naar een optimale afstemming tussen snelheid, standtijd en oppervlaktekwaliteit. Als het proces betrouwbaar en stabiel is kunnen we het met Toolscope gaan verbeteren. Vaak valt er nog wel 20 procent extra productiviteit te behalen. Door variabelen aan te passen op basis van de informatie die Toolscope verschaft, kan de maximale kracht van elke gereedschap worden benut en de slijtage worden verminderd.”

Toolscope wordt in de besturing van de CNC machine aangesloten om continu de gereedschappen te monitoren.

High Dynamic Turning met FreeTurn: 30 procent productiviteitswinst

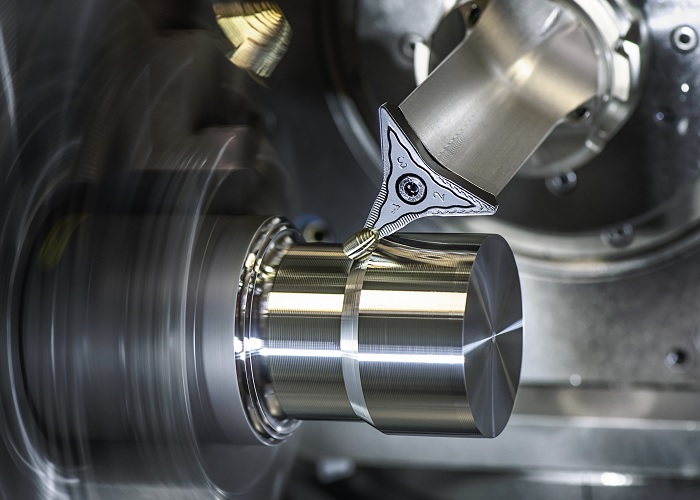

De ambitie om de nummer drie aanbieder van verspanende gereedschappen ter wereld te worden realiseer je niet met een paar nieuwe coatings of geometrieën. “Daarvoor zijn baanbrekende innovaties nodig, waarmee je je reputatie vestigt”, aldus Thierry Wolter, directielid van de Ceratizit Group. High Dynamic Turning met FreeTurn gereedschappen is volgens hem zo’n innovatie. “Een gamechanger op draaigebied.” Draaien gebeurt al 100 jaar op dezelfde manier. Maar 15 jaar geleden ontwikkelde Ceratizit in Reutte al de eerste ideeën om meer flexibiliteit in het draaien te krijgen, op basis van de gedachte dat er meer vrij te kiezen parameters dan alleen snelheid, voeding en snijdiepte zouden moeten zijn. Toen zei iedereen dat dit niet kon, maar Ceratizit zette door met als resultaat de FreeTurn gereedschappen. “Hiermee veranderen we steeds de benaderingshoek van het materiaal. Doordat deze hoek steeds wijzigt is de tijd dat het gereedschap niet in het materiaal snijdt minimaal.”

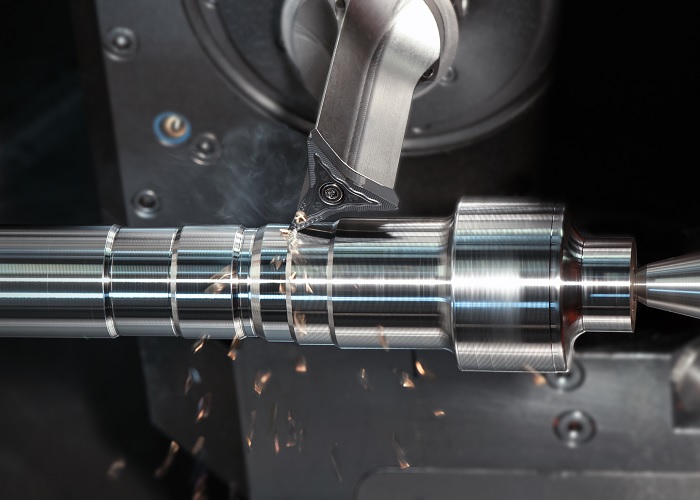

Live demo van de FreeTurn gereedschappen voor High Dynamic Turning.

Reductie procestijd

Dat biedt diverse voordelen. Het belangrijkste voordeel is een reductie van de procestijd met wel 30 procent. Door telkens de benaderingshoek te wijzigen kunnen de FreeTurn gereedschappen complexe geometrieën aan. Zo volstaat één tool vaak voor de complete bewerking, waarbij volgens de conventionele draaimethoden vaak veel meer tools nodig zijn. Er is dus veel minder gereedschapswissel nodig. Daarnaast is er tevens een goede spaanbeheersing. Ook is de oppervlakteruwheid beter dankzij minder vibratie doordat de krachten die bij het snijden in het materiaal vrijkomen direct in de assen van de tool en de spindel gaan. Ceratizit toonde live een toepassing van High Dynamic Turning met FreeTurn gereedschappen bij het draaien van een aluminium wielnaaf voor Rotor. In een video werd ook ‘het echte werk’ in staal getoond bij het draaien van een versnellingsas, zowel de voorbewerking als de finishing.

Bij High Dynamic Turning met FreeTurn gereedschappen wordt steeds de benaderingshoek van het materiaal gewijzigd. Hierdoor is de tijd dat het gereedschap niet in het materiaal snijdt minimaal.

Samenwerking

Draaien met FreeTurn gereedschappen is niet alleen een kwestie van de juiste gereedschappen. Er is ook CADCAM-software nodig om goed te kunnen programmeren. En een besturing, die de snelheid heeft om de veranderingen in de benaderingshoek te ondersteunen. En machines met vijf assen: drie lineaire (X, Y, Z) en twee rotatie-assen voor materiaal en tool. De nieuwe draaitechniek biedt veel perspectief, maar vraagt dus ook om de inzet van machinebouwers, producenten van besturingen en CADCAM-leveranciers om er een succes van te maken. Ceratizit houdt daarom dit idee compleet open: “Laten we samenwerken om de wereld van het draaien te verbeteren”, luidt de boodschap. Dat lijkt wel te lukken. Ceratizit introduceerde de FreeTurn-techniek vorig jaar op de vakbeurs AMB en kreeg daar veel positieve respons, zowel van machinebouwers, CADCAM-ontwikkelaars en besturingsproducenten als van klanten. Inmiddels werkt Rotor al samen met een machinebouwer en een CADCAM-leverancier aan de implementatie

van de techniek in de eigen productie. Op de EMO in Hannover zullen enkele machinebouwers High Dynamic Turning met FreeTurn gereedschappen live gaan demonsteren. “Vanaf de EMO is deze techniek ook beschikbaar voor klanten. Eerst voor aluminium en staal. Maar dit is nog maar het begin. Er komt nog veel meer.”

Ceratizit zet Technical Center op in Nederland

Namens de Nederlandse vestiging van Ceratizit namen directeur Tinus Zuetenhorst en salesmanager Patrick Umans deel aan de roadtrip. Ze gaan graag mee in de groeiambities van het moederconcern. Patrick Umans ziet veel in een innovatie als High Dynamic Turning met FreeTurn gereedschappen: “Nederlandse verspaners gaan dit snel adopteren. Zij willen altijd voorop lopen bij nieuwe ontwikkelingen en we hebben hier bovendien een vrij jong machinepark met veel multitasking machines.” Samen met zijn collega’s heeft Umans jarenlang de gereedschappen van WNT verkocht. Daar zijn nu de programma’s van Komet, Ceratizit en Klenk bij gekomen. Hij ziet veel mogelijkheden voor de producten van bijvoorbeeld Komet. “Dat heeft wel 10.000 producten in een aparte catalogus staan. Interessant voor de automotive, maar ook voor de aerospace. En voor toeleveranciers die producten maken met een hoge moeilijkheidsgraad voor bijvoorbeeld ASML, die met normale gereedschappen bijna niet te maken zijn.” Umans heeft wel even tijd nodig om de andere merken naast WNT goed te promoten. “Dat doen we nu nog maar mondjesmaat omdat wij vinden dat je producten pas kunt verkopen als je ze zelf ook goed kent. Daar krijgen we binnenkort trainingen voor. Het assistentiesysteem Toolscope is ook interessant voor Nederlandse klanten, maar ook dat zullen we zelf eerst goed moeten leren kennen.”

Aluminium wielnaven, geproduceerd met FreeTurn gereedschappen.

Technical Center

De Nederlandse vestiging krijgt van het moederconcern alle gelegenheid om de markt in Nederland (en België) verder te ontwikkelen. Eind juni vindt de verhuizing plaats naar een nieuw onderkomen in Roosendaal. Hier komt ook een Technical Center, waar als eerste – in de loop van volgend jaar – een 5-assige freesmachine zal worden geïnstalleerd. Het Technical Center – waarvan Ceratizit er in diverse landen al 15 heeft – kan worden gebruikt voor het opleiden van de eigen medewerkers, testen, demo’s en trainingen voor klanten. Umans: “We zoeken steeds meer de samenwerking met leveranciers van machines, koelmiddelen, CADCAM-systemen et cetera. Met het Technical Center kunnen we die straks prima faciliteren.”