ConceptLaser wint IAMA 3D Print Award met procesbewakingssysteem

Tijdens het Inside 3D Printing congres op de Metav in Düsseldorf, is ConceptLaser tot winnaar van de International Additive Manufacturing Award (IAMA) gekozen. ConceptLaser ontving de prijs voor QM Meltpool, het eerste real-time inline procesbewakingssysteem op poeder-bed gebaseerde additive manufacturing.

ConceptLaser, fabrikant van 3D metaalprinters, kwam uit vijftien andere inzendingen uit Duitsland, Finland, het Verenigd Koninkrijk, Nederland, Zwitserland en de Verenigde Staten als winnaar uit de bus. “De IAMA is een welkome erkenning voor ons harde werk, maar ook een aanwijzing dat we op de goede weg zijn. Dus deze internationale 3D-Award maakt ons enorm trots, en biedt voldoende motivatie om de wereldwijde markt te blijven enthousiasmeren met nieuwe innovaties”, zegt Frank Herzog, Managing Partner en oprichter van ConceptLaser.

Kwaliteit bewaken tijdens productie

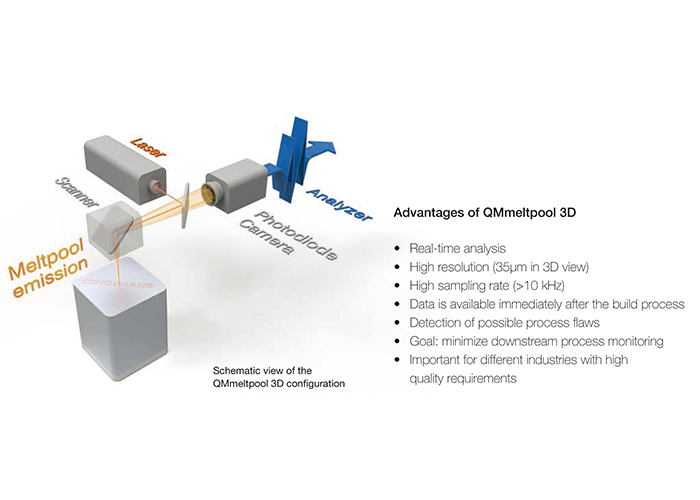

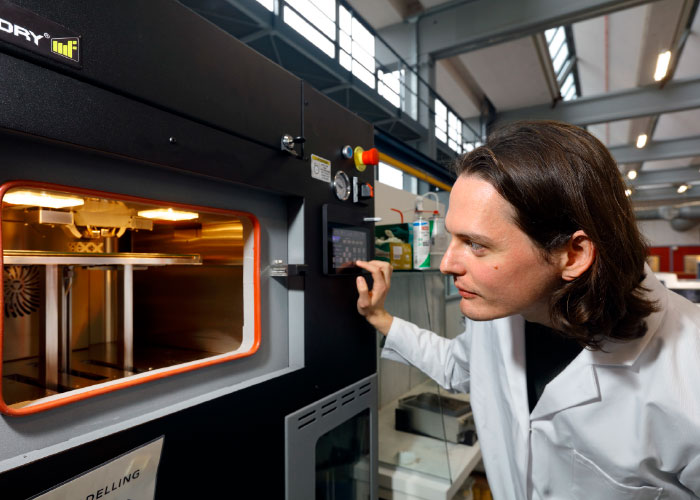

3D printing heeft veel potentieel: bijna dagelijks verschijnen nieuwe processen en producten op de markt. Of het nu een kunstmatig heupgewricht of een turbineblad is – bijna alles kan additief worden vervaardigd. Hierin spelen kwaliteit en robuustheid van de betrokken componenten echter een belangrijke rol. Defecten kunnen leiden tot afkeur en kosten tijd en geld. Dus fabrikanten moeten regelmatig kwaliteitstesten uitvoeren. Destructieve testprocedures, zijn echter oneconomisch, gevoelig voor fouten en verlengen de loop van het proces. Nieuwe benaderingen zijn nodig, en bedrijven als ConceptLaser bieden deze: de winnaar van de IAMA heeft een proces ontwikkeld dat efficiëntie en procesbewaking in één concept combineert. De innovatie is het eerste real-time procesbewakingssysteem op poederbed gebaseerde additive manufacturing. Het meet eigenschappen zoals grootte en intensiteit van de warmtestraling van het smeltbad in ultrahoge resolutie, en geeft de gegevens over de positie van het smeltbad op het oppervlak van het werkstuk en daarmee de geometrie van de component. Dit maakt het gemakkelijk voor de gebruiker om procesafwijkingen tijdens de productie te lokaliseren en te evalueren. “Dit maakt het mogelijk testprocessen tot een minimum te beperken, wat helpt om tijd en geld te besparen”, benadrukt Frank Herzog. Bovendien biedt het proces een nieuwe aanpak voor onderzoek en ontwikkeling en het verbeteren van het proces als zodanig, maar ook bij de goedkeuring van nieuwe materialen en componenten.

ConceptLaser wordt in Nederland vertegenwoordigt door Landre.