‘Convenient steel is het metaal van de toekomst’

Carel van Sorgen heeft voor zijn bedrijf 247Tailorsteel zijn vijftiende lasersnijmachine gekocht. Opnieuw een fiberlaser van Trumpf, de zevende alweer in Varsseveld. Het voortdurend investeren in moderne machines is een essentieel onderdeel van de visie van 247Tailorsteel om klanten snel en exact op tijd te kunnen voorzien van perfect gesneden plaatuitslagen uit eersteklas materiaal, tegen een scherpe prijs. Maar minstens zo belangrijk als een modern machinepark is intelligente software. Wat dat betreft is de komst van Sophia interessant. Dat staat voor ‘Sophisticated Intelligent Analyser’. Het is een programma dat de klanten ondersteunt, hen veel werk uit handen neemt en calculaties doorrekent. Op de vakbeurs ESEF kan iedereen begin volgend jaar kennismaken met Sophia.

247Tailorsteel is eind 2006 van start gegaan met een voor die tijd revolutionair concept dat de ongekende mogelijkheden van internet verbindt met die van de traditionele maakindustrie. Klanten kunnen online 24 uur per dag, 7 dagen per week en 365 dagen per jaar plaatuitslagen bestellen. Deze worden geproduceerd in een verregaand geautomatiseerde fabriek. Het is een concept dat Van Sorgen in staat stelt om zijn klanten – zoals hij het zelf noemt – ‘Convenient steel’ te leveren. “Ik ben ervan overtuigd dat Convenient steel het metaal van de toekomst is. Je koopt geen plaatmateriaal meer, maar perfect gesneden plaatuitslagen en buismateriaal, waarmee je direct aan de slag kunt en waarvoor je nauwelijks moeite hoeft te doen. Klanten kunnen hierdoor veel tijd besparen en hun processen versnellen.”

Het concept slaat aan. De eerste order van 247Tailorsteel in 2007 bedroeg 348 euro, inmiddels nadert de omzet de 20 miljoen euro per jaar. Vorig jaar bedroeg de groei 20 procent en die zet dit jaar door; ondanks de crisis en het gestaag afnemende staalverbruik in Europa.

Weinig afval

“In alle schakels van de keten gaat het om toegevoegde waarde”’ aldus Van Sorgen. “Wie dat levert kan geld verdienen, ook als het staalverbruik minder wordt.” Bij 247Tailorsteel is alles dan ook gericht op verregaande efficiency en toegevoegde waarde voor de klant. In Varsseveld worden grote hoeveelheden materiaal gesneden, maar voorraden zijn er niet of nauwelijks. Elke ochtend wordt 25 à 30 ton plaatmateriaal bezorgd en de volgende dag is dat op. De omvang van deze materiaalstroom en het aantal orders stellen Van Sorgen en zijn medewerkers in staat optimaal te werken voor de klanten. Want daardoor kan niet alleen geïnvesteerd worden in moderne machines en de ontwikkeling van steeds betere software, maar ook ‘groen’ worden gewerkt. Met slimme nestingtechnieken worden verschillende orders efficiënt gecombineerd in dezelfde platen. “Hierdoor hebben we beduidend minder afval”, aldus Van Sorgen. “Daar profiteren onze klanten van.”

Software met veel intelligentie

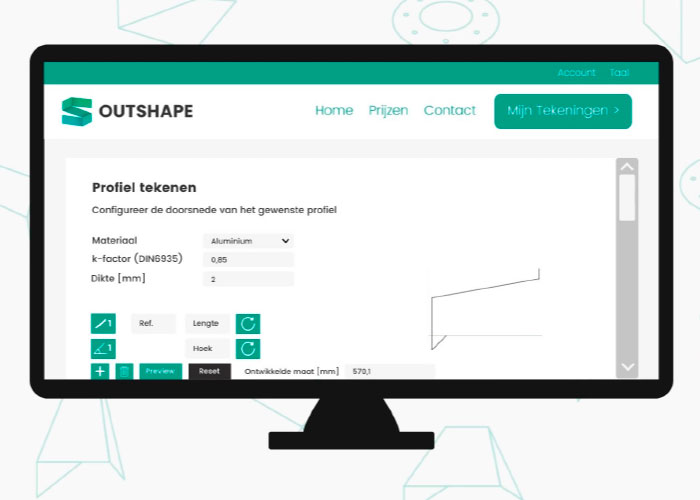

De intelligente nestingsoftware wordt in eigen huis ontwikkeld. Dat geldt ook voor de systemen waarmee via internet orders worden geplaatst en de productie wordt aangestuurd. “Supergoede software met heel veel intelligentie, waarvan bewezen is dat het werkt”, zegt Van Sorgen, die voortdurend blijft door ontwikkelen om het gemak voor de klant te vergroten. De jongste ontwikkeling is Sophia, een programma dat reeds uitgebreid wordt getest en op ESEF groot zal worden gelanceerd. Klanten kunnen Sophia op hun pc installeren of als ze dat liever niet doen middels een usb-stick in de vorm van een sleutel gebruiken. DXF-, DWG- of Stepfiles kunnen in Sophia worden geïmporteerd. “We tekenen niks, maar analyseren des te meer”, legt Van Sorgen uit. “Aan de hand van 280 criteria checkt Sophia of het ontwerp voor 247Tailorsteel maakbaar is. Als alles is geanalyseerd, rekent Sophia uit wat het kost en komt met een offerte. Deze krijg je in de mailbox, inclusief een PDF die in 3D laat zien hoe het er uit ziet. De informatie komt ook in de cloud, zodat de klant deze via een handige App overal en altijd kan raadplegen op zijn smartphone of tablet pc.”

De intelligentie in Sophia maakt het werk voor een ontwerper een stuk eenvoudiger. Als hij wil switchen in materiaaldikte of –soort, of een bepaalde maat wil aanpassen, kan hij dat aangeven, waarna Sophia snel en eenvoudig alle aanpassingen doet die daarmee verband houden. “Zo biedt deze software meerwaarde in het ontwerpproces”, zegt Van Sorgen. “Aan alles wat Sophia kan, hoef je zelf geen tijd meer te spenderen.”

Verspanende onderdelen

Maar Van Sorgen wil nog verder gaan met Sophia. Het programma analyseert complete constructies/frames en trekt deze uit elkaar in plaat-, buis- en verspanende onderdelen die moeten worden geproduceerd. 247Tailorsteel kan het plaat- en buismateriaal op maat leveren, maar de verspanende delen moet de klant nog elders bestellen. “We zoeken verspanende toeleveranciers die bij ons concept kunnen aansluiten, zodat de klant al zijn onderdelen in één keer kan bestellen. We verwachten dit in 2014 of 2015 te realiseren.”

Ook zal het in de loop van volgend jaar mogelijk worden om vanuit Sophia buigprogramma’s te genereren voor de op de lasers gesneden uitslagen. Deze programma’s kunnen direct op een kantbank worden gezet. En tot slot introduceert 247Tailorsteel binnenkort een dienst, waarbij tekeningen, anders dan DWG, DXF of STP files, automatisch worden omgezet naar 3D Stepfiles. Dit betekent dat klanten bijvoorbeeld ook een (2D) PDF of een afbeelding van hun product kunnen insturen, mits de maatvoering en dergelijke maar duidelijk zijn aangegeven.

Toegevoegde waarde

Zo gaan de ontwikkelingen maar door. Van Sorgen werpt de vraag op waarom plaatwerkbedrijven eigenlijk nog moeten investeren in een eigen lasersnijmachine, als ze elke plaatuitslag op ieder moment kunnen bestellen; van hoge kwaliteit en efficiënt gesneden op de meest moderne machines. “Snijden met een laser is niet meer strategisch”, zegt hij. “Plaatbewerkers moeten investeren in andere zaken, waarmee ze toegevoegde waarde kunnen bieden. Ik vergelijk de situatie in de plaatwerkketen wel eens met de kruideniers Albert Heijn en De Gruijter. De Gruijter wilde alles zelf doen en hield vast aan de eigen merken en het eigen winkelconcept. Dat bleek niet houdbaar en De Gruijter is verdwenen. Albert Heijn daarentegen is succesvol door zich te concentreren op de zaken waar het goed in is en gebruik te maken van leveranciers die de beste producten leveren. Zo moet het ook in de plaatbewerking: alle schakels werken samen, concentreren zich op hun eigen toegevoegde waarde en halen zo alle inefficiency uit de keten.”