Coronacrisis dwingt nog meer tot focus op totale proces

De bekende uitdagingen die de maakindustrie al had, worden door de coronacrisis nog eens versterkt. Dat maakt het voor plaatbewerkers noodzakelijk om te focussen op herziening van hun totale proces.

Dat was de boodschap van LVD’s eerste Virtual Tech Summit ‘Geautomatiseerd plooien: Een blik op de uitdagingen van de nieuwe economie’. Kurt Debbaut, productmanager CADMAN software, somde de bestaande uitdagingen nog maar eens op: kleinere series, complexere stukken, korte levertijden en krappe marges. Doordat bedrijven vanwege het virus in overlevingsmodus zijn gegaan, zijn hier nog enkele uitdagingen aan toegevoegd: kosten besparen, voorraad minimaliseren, werkkapitaal optimaliseren en beschikbaar stellen, leveringsketen optimaliseren en versterken. En dan moet ook nog eens het personeel meegenomen worden in de nieuwe norm van werken op afstand.

Verloren tijd

Dat alles maakt herziening van het totale proces noodzakelijk. Om hiermee aan de slag te gaan, knipt LVD het proces op in verschillende stadia: offerte en order, productie, assemblage en verpakking en verzending. Al die stadia omvatten momenten waarin werkelijk waarde wordt toegevoegd – LVD spreekt van blauwe blokjes – en tijd die verloren gaat aan bijvoorbeeld buffering en wachttijden. In die verloren momenten – de witte blokjes – is verreweg de meeste winst te behalen. Door daar optimaal te werken en structuur aan te brengen kan flow in de productie worden gerealiseerd, wat tot meer omzet en meer marge leidt. De Nederlandse plaatwerksector is volgens Debbaut een voortrekker op dit gebied: hier hebben diverse bedrijven de verloren tijd al fors gereduceerd met webportals en software-oplossingen.

LVD reikte met de eerste Virtual Tech Summit de plaatbewerkers handvatten aan om de uitdagingen van de nieuwe economie aan te gaan.

Het nieuwe automatiseren is digitaliseren. De eerste stap daarin is een doorlichting van het proces: waar zijn de witte blokjes en waar de blauwe. Vervolgens wordt het laaghangend fruit in de witte blokjes aangepakt. “Voor beginners is dat offline programmeren. In een hightech markt als Nederland gaat het er om een volautomatische flow zien te krijgen. Hierbij moeten we focussen op digitalisatie, waarbij big data belangrijker is dan ooit. Maar de mens blijft het belangrijkst. We moeten repetitieve taken automatiseren en digitaliseren zodat we de mensen kunnen inzetten voor de taken waarin ze goed zijn.”

Bax Metaal: verder verbeteren

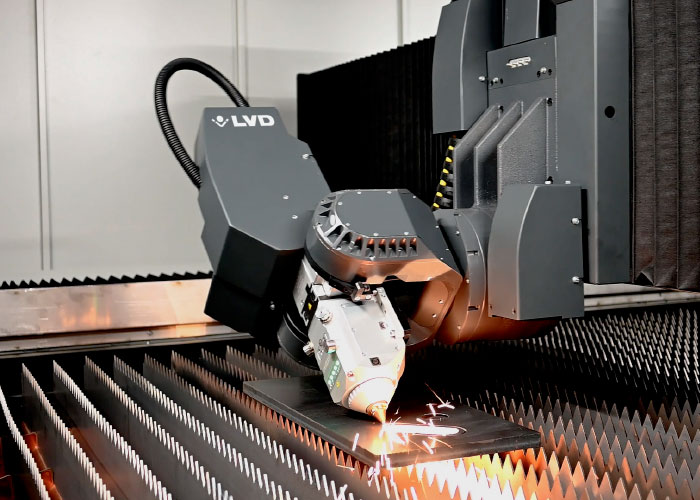

Mathijs Kox, verkoopdirecteur bij Bax Metaal, is het daar volledig mee eens. Hij nam deel aan de Tech Summit om de zienswijze vanuit het perspectief van LVD-klanten te belichten. “Automatisering moet ondersteunend zijn aan de mens, het moet zijn werk makkelijker maken.” Bax Metaal in Bergeijk is een toeleverancier van plaatwerk, die ruim de helft van de omzet haalt bij klanten in de machinebouw (veel food-gerelateerd). De medewerkers zijn dagelijks druk met engineering, laserparts, samenstellen en finishen. Operations werkt hard aan automatisering en papierloos werken. Zo gaat sinds dit jaar het programmeren van de kantbanken volledig offline.

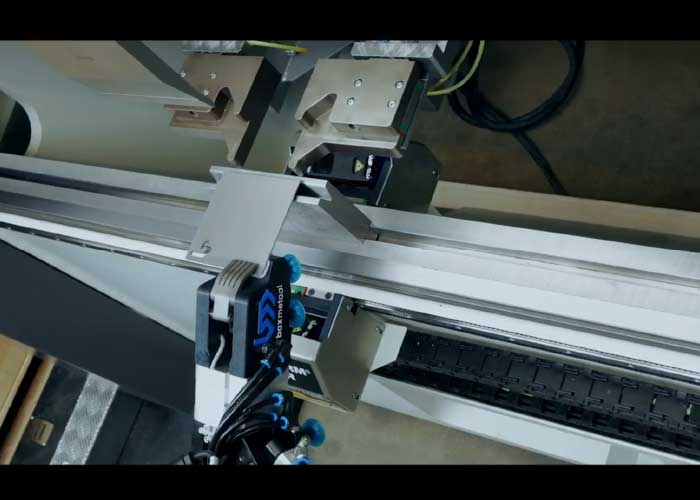

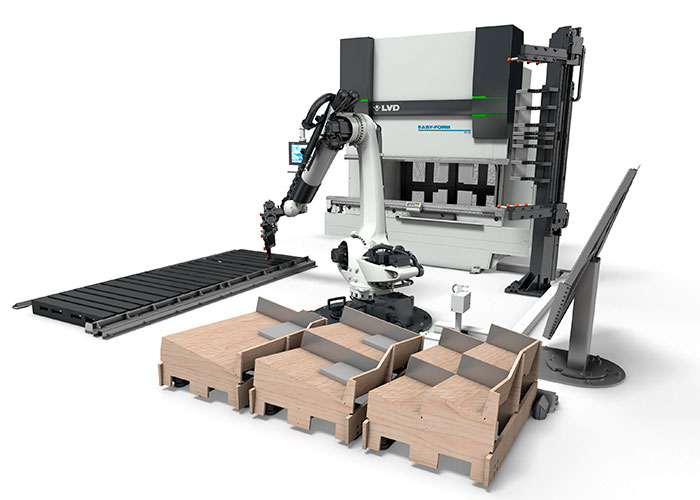

Uiteraard ondervindt ook Bax de impact van corona. “We kijken naar ons bedrijf op dezelfde manier als tijdens de kredietcrisis: hoe kunnen we nog meer verbeteren? Doordat het rustiger is, is er meer capaciteit en ruimte om onze processen te verbeteren. Vlak voor de crisis hebben we een Dyna-Cell aangeschaft. Daar zijn we mee aan het spelen, ontdekken waar de grenzen van deze gerobotiseerde buigcel liggen. Ook zijn we gestart met onze nieuwbouw. Deze is helemaal gericht op het door kunnen voeren van onze ideeën over Industrie 4.0. We gaan daar gebruik maken van agv’s en zijn eigen software aan het maken die we in de nieuwbouw gaan implementeren. Samen met de QRM-gedachte moeten de witte blokjes zo nog kleiner worden.”

Completere toeleverancier

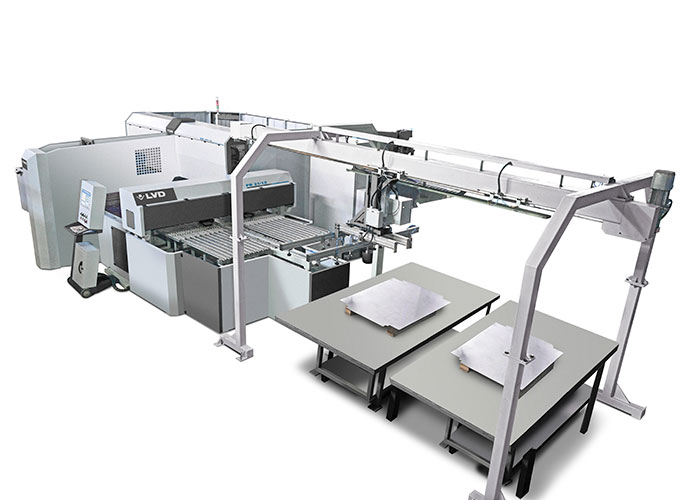

Software speelt een belangrijke rol. Bax Metaal heeft veel profijt van de toegankelijke CADMAN B software om de kantbanken offline te kunnen programmeren en een hoge output te houden bij kleinere series en complexere producten. De Bend-Tech software voor het programmeren van de robot in de Dyna-Cell werkt ook heel makkelijk. Binnen minuten zijn robot en kantbank geprogrammeerd. “We hebben de voordelen van geautomatiseerd buigen al geproefd bij de ToolCell”, aldus Kox. “Mensen met minder kennis van buigen kunnen heel goed met deze machine werken. Vakmensen concentreren zich op complexere vraagstukken. De Toolcell leent zich voor enkelstuks, met veel wisselingen, en redelijk complex werk.

Maar we hebben ook veel orders van bijvoorbeeld tien stuks, die regelmatig terugkomen. Die zijn interessant om op de Dyna-Cell te doen; niet de grote aantallen, wel de repeterende series. We denken hiermee beter gewapend te zijn om na de crisis de productie op te voeren. Want doordat we nu sterker zijn in repeterende series, zijn we een completere toeleverancier. Commercieel gezien helpt de Dyna-Cell: we kunnen op prijs heel concurrerend aanbieden en snelheid bieden. We hebben meer capaciteit gekocht omdat we meer uren draaien. Ook voor onze uitstraling is deze investering goed: de buitenwereld ziet dat we constant verbeteren en dat is een geruststelling om hier klant te zijn.”

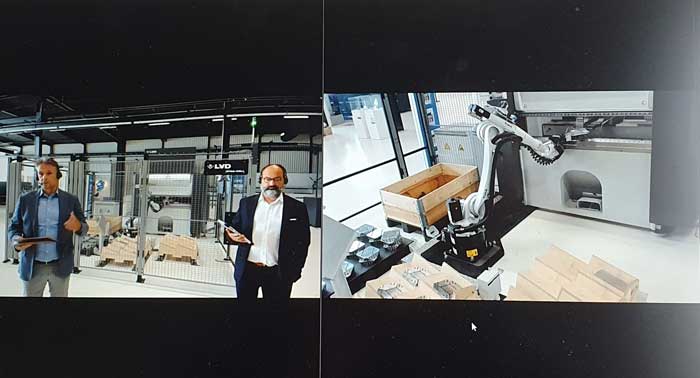

Grotere Dyna-Cell

Vanuit het LVD Experience Center benadrukten Steven Lucas, productmanager kantbanken, en Peter Vandromme, productmanager kantbankautomatisering, dat de Dyna-Cell helemaal offline kan worden geprogrammeerd. Het is niet nodig op de cel nog teach-in te doen. Volgens het duo is dit de toekomst van buigen. “De vraag zal komen om in de toekomst dit soort cellen ook aan magazijnen te koppelen. Dat dwingt tot een goede software-integratie. Eind dit jaar zal LVD ook met een nog wat grotere Dyna-Cell komen.”