De cirkel is rond voor Adlas Metaalbewerking

Adlas Metaalbewerking opereert al sinds 2008 vanuit Arkel. De afgelopen jaren zijn de eigenaren Peter Klomp en Robert Lock echter nadrukkelijk bezig geweest met het vergroten van hun machinepark, automatisering én het opzetten van een tweede vestiging in Sleeuwijk, die eind 2019 van start is gegaan. Daarmee is de cirkel rond.

Robert Lock (rechts) en Peter Klomp bij de nieuwe Bystronic Xact Smart 225 kantbank (225 ton perskracht, buiglengte van 4100 mm) in de nevenvestiging van Adlas Metaalbewerking in Sleeuwijk.

Want toen Adlas nog uitsluitend in Arkel was gevestigd, vormde de rivier De Boven Merwede een harde grens. Met de vestiging in Arkel bedienden Klomp en Lock en hun medewerkers vrijwel uitsluitend klanten in een halve cirkel rond hun bedrijf, met name in Zuid-Holland en Utrecht. Aan de andere kant van de Merwedebrug, in Noord-Brabant, bevond zich zegge en schrijven maar één klant. Hoe anders is dat nu. Dankzij de vestiging in Sleeuwijk, aan de overzijde van de rivier heeft Adlas nu wel twintig Brabantse klanten. En hun aantal groeit.

Twee volwaardige productielocaties

Met de start van de nevenvestiging in Sleeuwijk is niet alleen de geografische cirkel rond gemaakt. Twee volwaardige productielocaties bieden ook de mogelijkheid om per vestiging meer te specialiseren. Adlas Metaalbewerking houdt zich bezig met lasersnijden, zetten en lassen. Vanuit Arkel wordt van oudsher de machinebouw voor de foodindustrie, agrotechniek, scheepsbouw en offshore bediend. Hier staan de lasers en de kantbanken voor het verwerken van onderdelen uit het gangbare plaatformaat van 1,5×3 meter. Ook de Timesavers ontbraammachine en de lasafdeling bevinden zich hier.

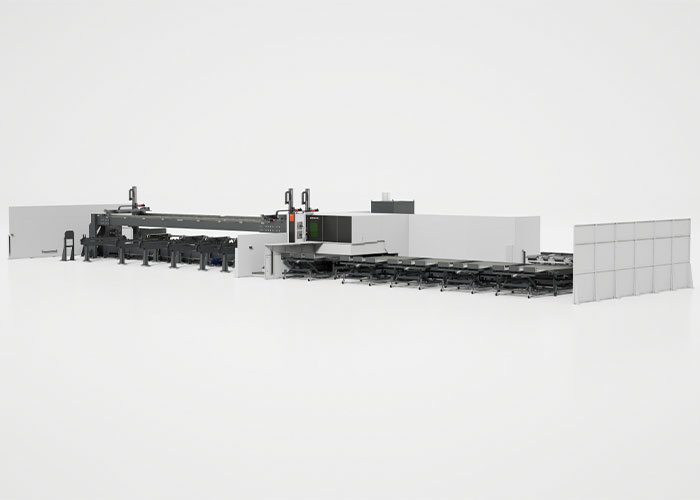

Adlas Sleeuwijk is ingericht voor het grotere werk. Hier staan twee vlakbedlasers, waaronder een 4×2 Bystronic laser, die kort voor de jaarwisseling is geïnstalleerd. Eveneens is hier afgelopen najaar een Bystronic Xact Smart 225 kantbank geïnstalleerd, met 225 ton perskracht en een buiglengte van 4100 mm. Dit is een veelzijdige en snelle kantbank met tal van intelligente functies die de ervaren operators van Adlas in staat stellen kosteneffectief onderdelen van hoge kwaliteit te produceren. Dit machinepark – dat tevens een volledig geretrofitte Darley 4-meter kantbank omvat – maakt het Adlas mogelijk om ook de grotere producten snel te leveren.

Softwarematig goed op orde

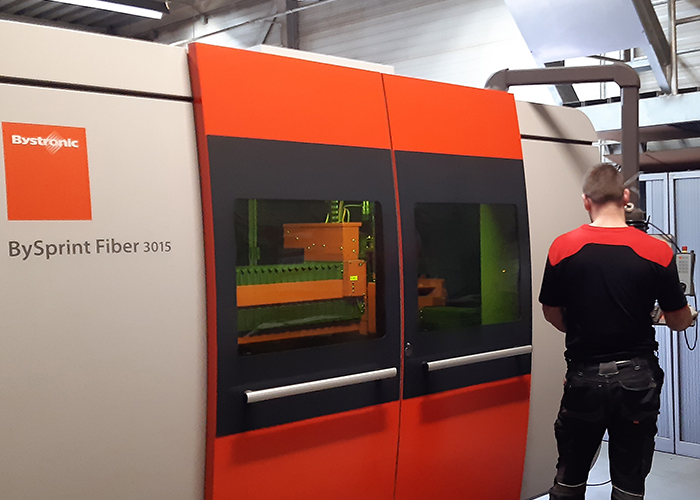

Ook de vestiging in Arkel telt twee lasersnijmachines van Bystronic, waaronder een BySprint Fiber 3015. Adlas onderhoudt een goede relatie met de Benelux-vestiging van de Zwitserse machinebouwer in het nabijgelegen Meerkerk. “We hebben samen al eens een workshop over QRM gegeven, waarbij onze logische routing en manier van werken in Arkel als voorbeeld werd opgevoerd”, vertellen Klomp en Lock.

Ze maken ook veelvuldig gebruik van de BySoft software van Bystronic. Bysoft Bending is de module die vanuit Step-files uitslagen maakt. “We hebben het verwerken van Step-files destijds rustig aan opgepakt en steeds meer toegepast”, aldus Robert Lock. “Inmiddels wordt meer dan de helft van alle orders vanaf Step-files ingevoerd. Klanten denken vaak dat het afzonderlijke Step-files moeten zijn, maar de kracht van BySoft is dat we complete samenstellingen importeren en volledig automatisch uitslaan. De aantallen worden automatisch geregistreerd en de buigprogramma’s en de snijfiles automatisch gemaakt. Onze vakkundige werkvoorbereiders controleren de files en zetten ze door naar productie.”

De materialenvoorraad in Sleeuwijk. Adlas Sleeuwijk is ingericht voor het grotere werk.

De BySoft module Plant Manager Cutting (PMC) maakt het de werkvoorbereiding makkelijk om de volledige productie in te plannen en te combineren waar mogelijk. PMC koppelt aan het ERP pakket terug wat de status van ieder onderdeel is. “Ook softwarematig hebben we de zaken goed op orde”, vertelt Lock. “We kunnen PMC los gebruiken, maar hebben deze software ook echt geïntegreerd in ons ERP-systeem. Een klant krijgt van ons bijvoorbeeld altijd een orderbevestiging. We hebben dat zo strak geregeld dat een order pas naar de productie kan als de orderbevestiging is verstuurd.”

Snel reageren

Adlas koestert zijn klanten. Het bedrijf verzorgt heel veel enkelstuks werk; de twintig medewerkers voeren vele tientallen orders per week uit, waaronder diverse echt hele kleine orders. Dat is de oorsprong van het bedrijf; de eerste order kwam ooit op een kladje binnen en dat gebeurt nog steeds veelvuldig. Tot op de dag van vandaag komen schetsjes binnen op papier, een stuk karton of in de vorm van een uitgezaagd stuk hout. “We nemen er de tijd voor om dat uit te werken naar een snijdbaar iets”, zeggen Lock en Klomp.

Ze maken gebruik van moderne software om dat snel en efficiënt te kunnen doen, maar de klant zelf kan nog steeds bellen, mailen (info@adlasmetaal.nl) of gewoon langskomen met zijn schets. “Voor ons – maar vooral voor onze meeste klanten – werkt dat nog steeds veel beter dan bijvoorbeeld een webportal, waarin je bestand voor bestand moet uploaden en allerlei gegevens moet invullen.

We zitten superkort op de bal en kunnen heel snel reageren op aanvragen, omdat we alles goed hebben georganiseerd. Als je ons een mail stuurt of belt, heb je dezelfde dag nog een offerte met een goede prijs. Is een tekening niet goed, dan bellen we en vertellen we hoe we het kunnen oplossen. Dat is prettiger dan dat je een melding krijgt dat het uploaden in een webportal niet is gelukt. Maar we zien wel dat vooral jonge mensen graag via een portal werken. Daarom zijn we bezig met het ontwikkelen van een portal, maar dan super gebruiksvriendelijk.”

De vestiging in Arkel telt twee lasersnijmachines van Bystronic, waaronder een BySprint Fiber 3015. Vanuit Arkel wordt van oudsher de machinebouw voor de foodindustrie, agrotechniek, scheepsbouw en offshore bediend.

Optimaliseren voor de klant

Bij alle ontwikkelingen in het bedrijf, staat het belang van de klanten voorop. Robert Lock heeft wel eens het idee dat andere metaalbewerkingsbedrijven vooral optimaliseren voor zichzelf. “Om niet meer te hoeven omstellen, niet meer dan vier diktes op een dag te hoeven snijden en zoveel mogelijk orders te kunnen bundelen. Wij optimaliseren voor de klant. We zetten er een machine bij als het nodig is en stellen heel vaak om. Voor ons maakt het geen verschil of we een order binnen een dag of pas over vijf weken hoeven te leveren. We hebben heel veel orders met één, twee of drie dagen levertijd.

Producten die meer aandacht nodig hebben nemen we graag aan. Zo verwerken we veel RVS dat we met alle zorgvuldigheid behandelen om krassen te voorkomen. De enorme betrokkenheid van onze medewerkers zorgt er voor dat Adlas aan al die klant specifieke wensen tegemoet kan komen. Er is een duidelijke behoefte aan bedrijven die werken op de manier zoals wij.”

Cirkel groter maken

Daarbij is de service groot. Producten gaan weg met duidelijke stickers erop en naar klantwens gesorteerd, zodat de klant ze direct verder kan verwerken. Onlangs is deze service uitgebreid met een nieuwe vrachtauto met dubbele laadvloer (totaal 15 meter laadvloer). Zo kunnen nog meer klanten nog beter worden bereikt. De logische volgende stap is een buislasermachine. Een derde vestiging wordt hierbij niet uitgesloten, het werken in kleine cellen bevalt goed. “We hebben eerst de cirkel rond gemaakt, nu gaan we hem steeds groter maken”, besluiten Lock en Klomp.