Delwi/Groenink neemt zetwerk in eigen hand

‘Wat jij wilt kan helemaal niet’. Dat is wat Johan Delfsma, directeur van Machinefabriek Delwi/Groenink, vaak te horen kreeg van zijn leveranciers van zetwerk, als hij met hen sprak over mogelijke kwaliteitsverbeteringen. Lange tijd heeft hij dat antwoord geslikt, omdat er binnen zijn bedrijf nauwelijks kennis van zetten aanwezig was. Maar in de overtuiging dat er op dat gebied nog een flinke slag kon worden gemaakt, heeft Delfsma onlangs de knoop doorgehakt. Delwi/Groenink heeft geïnvesteerd in een moderne LVD kantbank met uitgebreid softwarepakket en gaat nu zelf buigen.

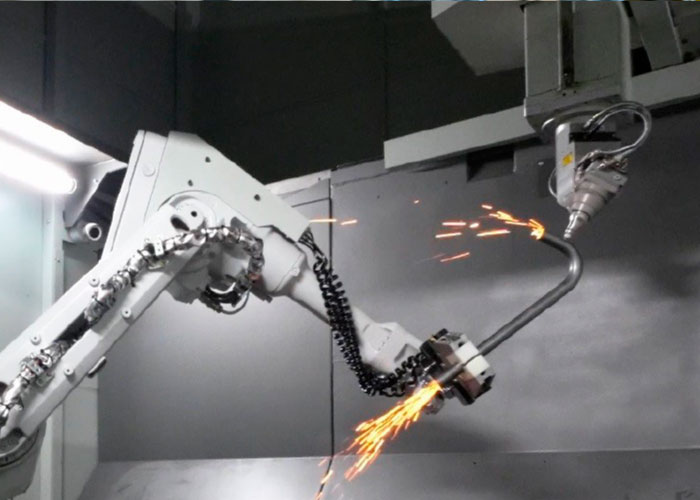

Delwi/Groenink (ongeveer 60 medewerkers) is toeleverancier van componenten, onderdelen en speciale projecten. Daarnaast behoren machine -en apparatenbouw en het bouwen van complete installaties tot het vakgebied. De Enschedese toeleverancier maakt onder meer portaal- en afzetsystemen voor de transportsector. Van groot belang daarbij is de ver doorgevoerde automatisering. Door de koppeling tussen CAD en CAM alsmede de inzet van robots voor automatisch lassen, onderscheidt het bedrijf zich niet alleen door een voorsprong in techniek en kwaliteit, maar ook door een versnelling van het productieproces.

Door deze combinatie kan Delwi/Groenink concurreren met producenten en producten uit Oost-Europa en het Verre Oosten. Om dat zo te houden is Delfsma voortdurend bezig met het verbeteren van zijn producten en het productieproces. “Dat is de enige manier om de concurrentiestrijd vol te houden en succesvol te zijn in de markt”, is zijn overtuiging.

Uitbesteding dun plaatwerk

De mogelijkheden om te verbeteren zitten in alle aspecten van de bedrijfsvoering, ook in de samenwerking met de partners die aan Delwi/Groenink toeleveren. Delfsma besteedt ieder jaar voor 1,8 miljoen euro uit aan dun plaatwerk (3 tot 12 mm dik), zowel lasergesneden als gezet materiaal. Maar hij is ontevreden over de kwaliteit van het zetwerk. “Allereerst zijn er telkens problemen met de maatvoering en de haaksheid. We gebruiken de materiaalsoort S700 voor een simpel product, waaraan we geen extreme eisen stellen. Maar de verschillen in wat we aangeleverd krijgen zijn groot. We moeten veel herstelwerk doen om de gezette delen geschikt te maken voor de lasrobots.”

Ook de levertijden en de geringe flexibiliteit van zijn leveranciers bezorgen Delfsma regelmatig hoofdpijn. “Wij opereren in een hectische markt. De ene week hebben we tien buigdelen nodig, de andere week twintig. Dat mag gewoon geen problemen geven.”

En verder was Delfsma niet tevreden over de prijsstelling.

Eisenpakket voor kantbank

Omdat zijn leveranciers daar niet op inhaakten, besloten Delfsma en zijn medewerkers de mogelijkheden te onderzoeken om zelf te gaan zetten. Ze begonnen met het opstellen van een eisenpakket. “We wilden niet alleen de kwaliteit van het zetwerk qua maatvoering en haaksheid sterk verbeteren, maar ook op engineeringniveau plaatwerk in 3D gaan produceren. Dat betekent offline kunnen programmeren en problemen kunnen oplossen op kantoor en niet in de werkplaats. Op engineeringniveau moet al duidelijk zijn of we een product wel of niet kunnen maken. Daarbij willen we de zekerheid hebben dat wat we getekend hebben overeenkomt met wat we maken. Verder willen we geen proefzettingen meer, de eerste zetting moet gelijk goed zijn. Want we hebben wel duizend verschillende producten, die allemaal elke 2 maanden wel een keer voorbij komen.”

Garanties LVD

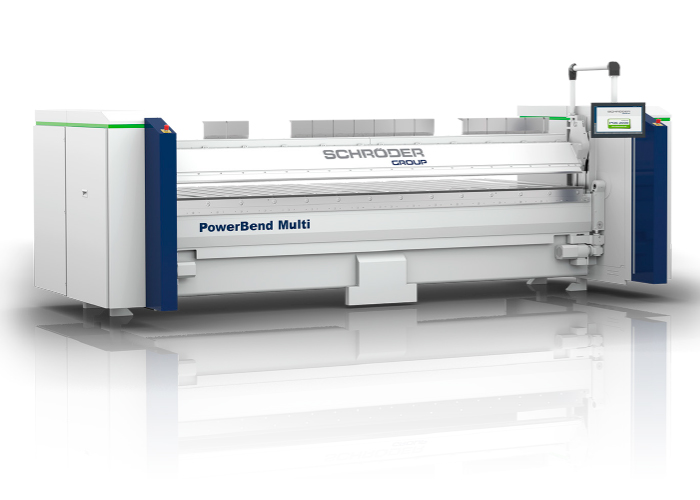

Op zoek naar een leverancier die aan al die eisen kon voldoen, is Delfsma uitgekomen bij LVD. Robin Heinzmann, sales manager Nederland, begeleidde dit project en nodigde een delegatie van Delwi/Groenink uit om naar het trainingscentrum op het LVD-hoofdkantoor in het Belgische Gullegem te komen. “We waren direct onder de indruk van de professionele presentatie daar”, aldus Delfsma. “Hun CADMAN software paste precies bij onze vraag. Daarmee weten we op engineeringniveau of we een product kunnen maken. LVD gaf bovendien de garantie dat wat we tekenen ook overeenkomt met wat we maken. We zijn daar in Gullegem echt aan het zetten geweest en LVD heeft daarbij laten zien dat een proefzetting overbodig is. Bovendien hebben ze gegarandeerd dat ons eisenpakket ten aanzien van maatvoering en haaksheid geen probleem is. Ze hebben daarvoor allerlei slimmigheden, vooral natuurlijk het hoekmeetsysteem en de 3 punts meting voor lange stukken.”

Zenuwen

De keuze is uiteindelijk gevallen op een hydraulische kantbank type PPEB-8 met een buiglengte van 4 meter en 400 ton perskracht, compleet met het softwarepakket offline CADMAN B/3D en hoekmeetsysteem. Een ervaren CAD tekenaar van Delwi/Groenink en een zetter vanuit de technische hoek zijn drie dagen opgeleid in het LVD-trainingscentrum. De machine is keurig geleverd en geplaatst, waarna de medewerkers nog intern zijn opgeleid en proefzettingen hebben gedaan. Johan Delfsma zat tot op het laatst toe in de zenuwen of de buigresultaten uit het trainingscentrum ook in de eigen productie-omgeving konden worden gerealiseerd. “Want iedereen die ons had gewaarschuwd dat het allemaal niet kon, keek natuurlijk mee. Maar de resultaten waren gelukkig perfect. We buigen binnen 0,2 mm nauwkeurig.”

Processen finetunen

De eigen kantbank betekent niet dat Delwi Groenink in één klap afscheid neemt van haar leveranciers. “We trekken er een jaar voor uit om geleidelijk aan het zetwerk over te hevelen. Bovendien blijven we ook zetwerk uitbesteden.”

Ondertussen gaat het verbeteren van alle processen gewoon door. Zelf zetten betekent een ander voorraadbeheer en een andere inrichting van de hallen, zodat er sprake is van een optimale aan- en afvoer van de producten naar de nieuwe kantbank. “Sowieso moeten we alle processen – lassen, verspanen en montage – verder finetunen.”

Sinds begin dit jaar doet Delwi/Groenink ook de montage en assemblage zelf in grote aantallen. En wel zodanig dat de aangeleverde onderdelen maar op één manier in elkaar kunnen worden gestoken. Maar dat moet dan wel passen. De nauwkeurigheid van het zetwerk betekent hierbij een grote verbetering, ook voor de hechtlassen. Delfsma wil het aantal hechtlassen zo veel mogelijk verminderen en uiteindelijk moet het hechten er helemaal uit. Feitelijk wil hij steeds meer naar slimme puzzels die door klemming in elkaar blijven zitten en gelast kunnen worden. “We moeten echt steeds slimmer produceren. Dat is heel belangrijk en daarom denken we daar met al onze medewerkers voortdurend over na.”

Ondertussen heeft LVD er een mooi referentieadres bij. Delfsma besluit: “Wij zijn een zeer tevreden klant. Wie weet wat toekomst ons nog meer brengt.”