‘In details van tooling zit nog veel verbetering’

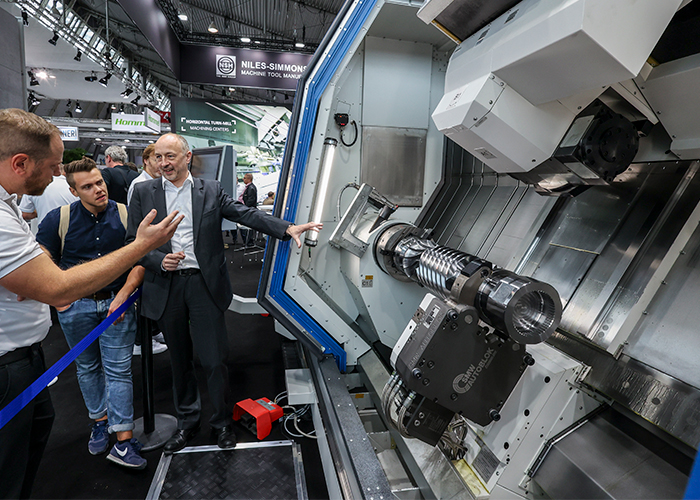

Materialen worden steeds sterker, taaier en resistenter. Toch lukt het de fabrikanten van tooling telkens weer, vaak samen met onderzoeksinstituten, ook veeleisende materialen na relatief korte tijd rendabel te verspanen. Het bewijs hiervoor leverde de vakbeurs AMB, vorige week in Stuttgart, waar bijna 500 toolingfabrikanten hun producten presenteerden. Dirk Biermann, directeur van het Instituut voor Verspanende Productie aan de Universiteit van Dortmund, legt uit wat de actuele ontwikkelingen en uitdagingen zijn rondom het gereedschap.

Professor Biermann, de te bewerken materialen worden steeds veeleisender. Hoe lang kunnen de gereedschappen dat nog bijhouden?

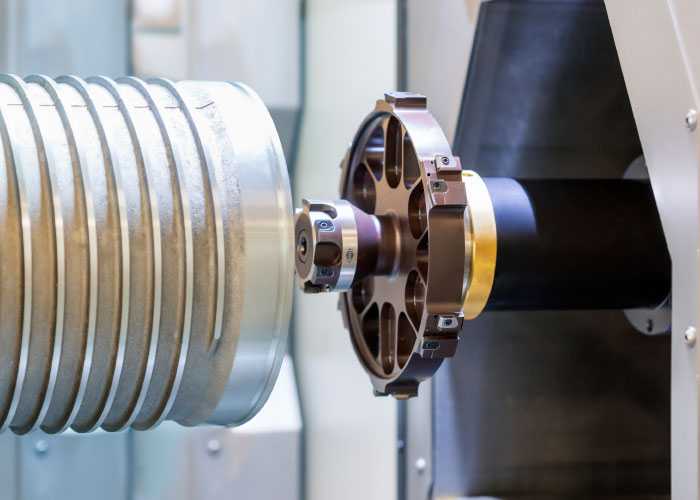

“Toen we jaren geleden hoogvaste bainitische stalen voor componenten voor hoogvermogen motoren met turbochargers en de dieselinspuit-techniek kregen, was ik aanvankelijk sceptisch of we vooral het diepboren voor elkaar zouden krijgen. Maar we hebben samen met toolingpartners relatief snel oplossingen gevonden, omdat we inmiddels veel meer weten over de details van de snijkant. Tegenwoordig kunnen we voor het coaten in plaats van een eenvoudige verronding heel gericht een asymmetrische microgeometrie realiseren. Gecombineerd met een goed uitgevoerde coating en optimale instellingen kan men zo de prestaties van de gereedschappen flink opvoeren. Ik verwacht daarom dat we in de details, vooral in de microgeometrie en in de nauwkeurigere uitvoering van het werkoppervlak in combinatie met de juiste harde lagen, de gereedschapssystemen verder kunnen verbeteren.”

Wat kunnen we op het gebied van coatings nog verwachten?

“We moeten veel sterker dan voorheen de verbinding tussen substraat, microgeometrie en coatings in samenhang bekijken en optimaliseren. Coatingtechnieken beschikken nog over een groot potentieel voor doorontwikkeling en aanpassing. Vooral de installatietechniek voor de implementatie door toolingfabrikanten biedt hier veel mogelijkheden. Toolingproducenten zouden zich intensief met dit thema bezig moeten houden, om oplossingen beschikbaar te hebben zodra de eisen van de materialen verder toenemen.”

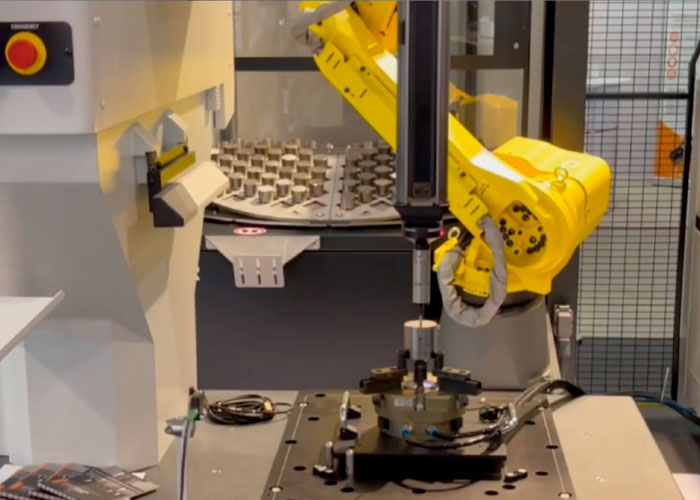

Bekende technieken, opnieuw bedacht: door het inbrengen van een proefboring met laserboorsysteem kunnen met de eenlippige diepboor ook zeer kleine diameters worden gerealiseerd, bijvoorbeeld voor de olietoevoer naar lagers in motoren

Enkele exposanten op de AMB houden zich bezig met nieuwe concepten zoals cryogene verspaning en additieve productie. Wat kunnen dergelijke concepten bijdragen?

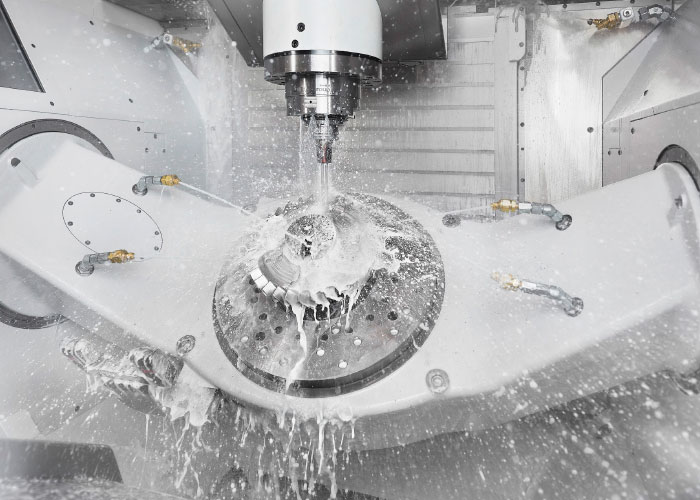

“De cryogene verspaning biedt ook veel potentieel, maar hier is nog heel wat huiswerk te verrichten voor de implementatie. Vooral recente ontwikkelingen bij ondernemingen als Starrag, die machines voorbereiden voor een interne toevoer van CO2-koeling, en Rother, die een CO2-koeling met een minimaalsmering combineren, betekenen een wezenlijke vooruitgang. Daarmee zijn zowel spaanbreuk- als braamproblemen bij lastige materialen en ook de slijtage van het gereedschap heel goed onder controle te krijgen. Ik ken echter nog maar weinig toepassingen in de praktijk.

Additieve productiemethoden zijn zinvol als vormen niet op conventionele wijze te maken zijn, bijvoorbeeld interne koeling van gereedschappen en gereedschapsbody’s. Hier verwacht ik een snelle ontwikkeling. Naast de koeling kan ook het dynamische gedrag van gereedschapsbody’s positief worden beïnvloed door interne structuren en de combinatie van verschillende materialen.

Wat raadt u toolingfabrikanten aan om concurrerend te blijven?

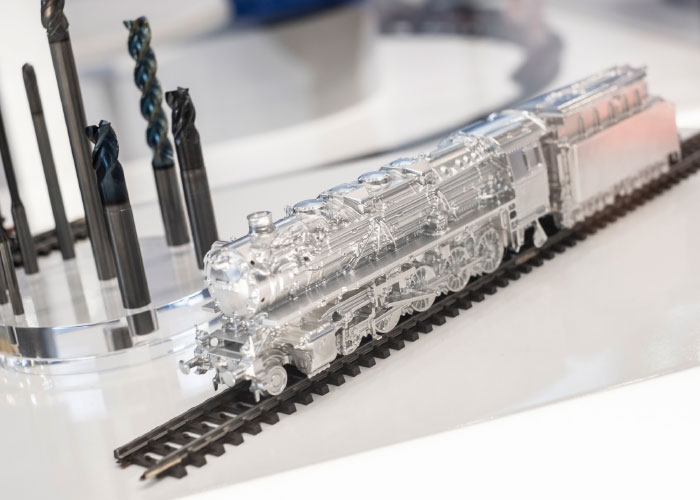

“Ze zouden nog eens intensief moeten gaan nadenken over de klassieke bewerkingstaken. Een voorbeeld op het gebied van schroefdraad productie is de helicale methode ‘Punch Tap’ van Emuge. Het is fenomenaal hoe men de productie van interne schroefdraden opnieuw heeft opgelost en daardoor de productiviteit extreem heeft verhoogd. Een ander voorbeeld is het diepboren, waar we met hulp van een laserboorsysteem proef boorgaten, zelfs met kleine diameters, kunnen genereren voor eenlippige diepboren. Hierdoor kunnen bijvoorbeeld duidelijk meer lagers in de verbrandingsmotor rendabel van drukolie worden voorzien, wat helpt de interne frictie verder te reduceren. Geheel nieuwe kansen ontstaan ook door het concept van Industrie 4.0. Ik zou als toolingfabrikant deze kans benutten en informatie verschaffen over wat er in het proces gebeurt door mijn gereedschappen met hun slijtagegedrag te presenteren.”