Digitalisering arriveert in staalindustrie

Van ArcelorMittal tot Thyssenkrupp: digitalisering heeft zijn intrede gedaan in de staalindustrie, gedreven door de wens om de marges van de bestaande activiteiten te verbeteren en in toenemende mate door de uitdaging om de uitstoot van CO2 te reduceren.

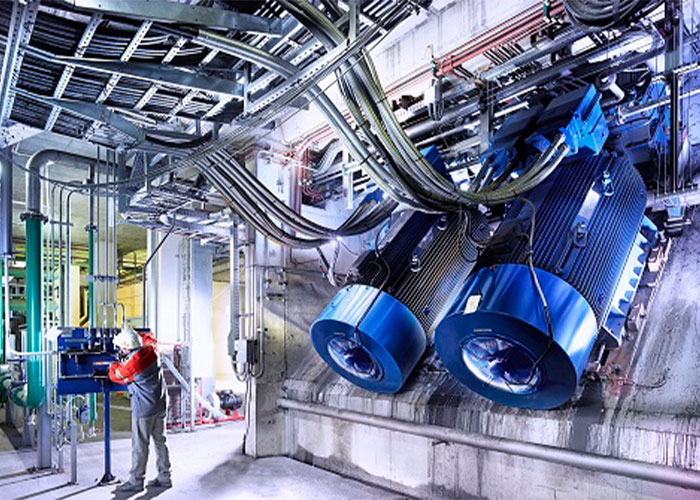

ArcelorMittal stuurt de digitalisering aan met kunstmatige intelligentie. Na de succesvolle inzet van AI en Machine Learning (ML) in Eisenhüttenstadt, worden nu ook fabrieken in Hamburg, Bremen en Duisburg geoptimaliseerd met AI en ML. Foto: Peter Ginter/ ArcelorMittal

Nieuwe digitaliseringsoplossingen zullen een centraal thema zijn op de komende metallurgiebeurzen GIFA, METEC, THERMPROCESS en NEWCAST die van 12 tot 16 juni 2023 in Düsseldorf worden gehouden.

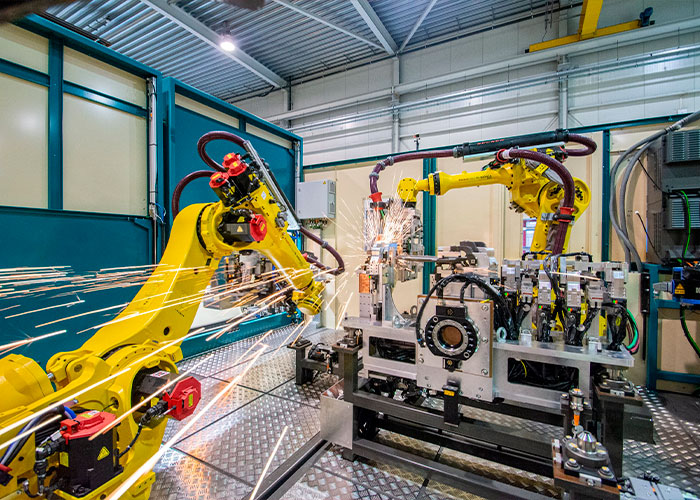

In de sterk geautomatiseerde staalindustrie speelt data al lang een centrale rol. Neem bijvoorbeeld ThyssenKrupp Steel: alleen al de warmbandwalserij in Duisburg verwerkt naast zo’n 16.500 ton staal ook de gegevens van meer dan 1,2 miljard metingen. Termen als Big Data, Digital Twin en Machine Learning zijn voor staalproducenten vandaag de dag net zo vertrouwd als het gieten van staal.

Digital Twins brengen de productie van begin tot eind in kaart en kunnen worden gebruikt voor alle stappen in de waardeketen. Een belangrijke doelstelling is het analyseren van product- en machinegegevens in verschillende processtappen. Met behulp van Data Analytics kunnen materiaaleigenschappen zoals dikteschommelingen, ruwheid of stijfheid nauwkeurig worden voorspeld en kunnen toleranties beter worden nageleefd. Daartoe leggen duizenden sensoren de kwaliteits- en productiegegevens over de hele procesketen van staal vast. Deze gegevensbank vormt de basis voor de controle en analyse van productieprocessen in real time.

Actuele kwaliteitsgegevens

Bij ThyssenKrupp Steel’s in Dortmund worden de resultaten van de gegevensanalyse gebruikt om wiskundige modellen te genereren voor de besturing van de ‘skinpasswalserij‘. Het datamodel stuurt de lijn zo aan dat de gewenste ruwheidswaarden van de stalen strips worden bereikt en de bedrijfsmodus indien nodig online kan worden bijgesteld. Dit opent nieuwe service-opties voor staalproducenten. Lothar Patberg, hoofd innovatie bij Thyssenkrupp Steel, zei hierover het volgende: “In de toekomst zouden klanten niet alleen de actuele status van hun orders kunnen volgen. Ze zouden ook geselecteerde kwaliteitsgegevens van de productie kunnen krijgen met het oog op het aanpassen van hun eigen processen voordat de coil wordt geleverd.”

CO2-reductie geeft impuls

De technologische omschakeling naar CO2-vrije productie met waterstof en hernieuwbare energiebronnen heeft een extra impuls gegeven aan het gebruik van digitale technologieën. Volgens adviesbureau Accenture kan in de industriële productie tegen 2030 tot 61 megaton CO2 worden bespaard door digitalisering. Fabrikanten van metallurgische installaties zoals SMS, Primetals en Danieli hebben dit potentieel al lang onderkend: om hun eigen onderneming te versterken, maar vooral om nieuwe bedrijfslijnen te ontwikkelen.

Staalproductie vergroenen met AI

Staalproducenten transformeren conventionele productieprocessen in de richting van grotere energiebesparingen en CO2-reducties. Met een geleidelijke overschakeling van kolen op waterstof wordt de uitstoot van koolstofdioxide in de hoogoven al verminderd. Daar komen nog meer nieuwe procestrajecten bij. Daarom hebben staalproducenten oplossingen nodig om de CO2-efficiëntie van alle productieroutes te beoordelen en te controleren, alsook hun CO2- en energievoetafdruk in kaart te brengen voor elk afzonderlijk staalproduct. De druk om dit te doen komt niet in de laatste plaats van de klanten. In de automobielindustrie wordt de CO2-voetafdruk steeds meer een inkoopcriterium voor staalproducten. Geautomatiseerde CO2- en energieanalyses met AI-gebaseerde modellen zijn de sleutel om nauwkeurige energie- en CO2-gegevens vast te leggen.

Smart Steel Technology (SST) belooft het energieverbruik en de uitstoot van klimaatgassen zoals koolstofdioxide bij de staalproductie te verminderen door middel van kunstmatige intelligentie (AI) en machine learning (ML). Opgericht in 2017 door wiskundige Dr. Falk-Florian Henrich in Berlijn, heeft deze start-up zich ten doel gesteld processen op alle niveaus te optimaliseren. Om dat te realiseren moet de staalindustrie overstappen van een op controle gebaseerde productie naar een op AI gebaseerde productie. Met de op AI gebaseerde softwarepakketten van SST is het mogelijk om het energieverbruik en de CO2-uitstoot voor elk staalproduct nauwkeurig te documenteren en te herleiden. AI houdt rekening met tal van factoren die de energie-efficiëntie beïnvloeden, zoals de kwaliteit van de grondstoffen, de productmix en het onderhoud.

AI zorgt voor hogere kwaliteit

SST is er inmiddels in geslaagd om niet alleen bedrijven als Feralpi en Vallourec te overtuigen van de kracht van AI-oplossingen, maar ook ’s werelds grootste staalproducent ArcelorMittal. Bijvoorbeeld in Eisenhüttenstadt: hier slaagden AI- en ML-methoden erin de oppervlaktekwaliteit van hoogwaardige staalsoorten voor de auto-industrie met meer dan 50% te verbeteren. De AI-software wordt niet alleen gebruikt om de oppervlaktekwaliteit te voorspellen, maar ook om de vorming van oppervlaktedefecten te voorkomen. Na de succesvolle proefrun in Eisenhüttenstadt heeft ArcelorMittal software uit de SST-familie ook geïnstalleerd in vestigingen in Bremen, Hamburg en Duisburg.

Verandering van grondstofsamenstelling in real-time

Ook de Amerikaanse start-up Fero Labs wil punten scoren met decarbonisatie en groen staal. De AI-software van Fero Labs maakt het mogelijk om de samenstelling van de grondstoffenbatch in real-time te wijzigen en zo de kans op afkeur in het fabricageproces aanzienlijk te verkleinen. Zow wordt bij de Braziliaanse staalproducenten Gerdau zo’n 9% per jaar bespaard.