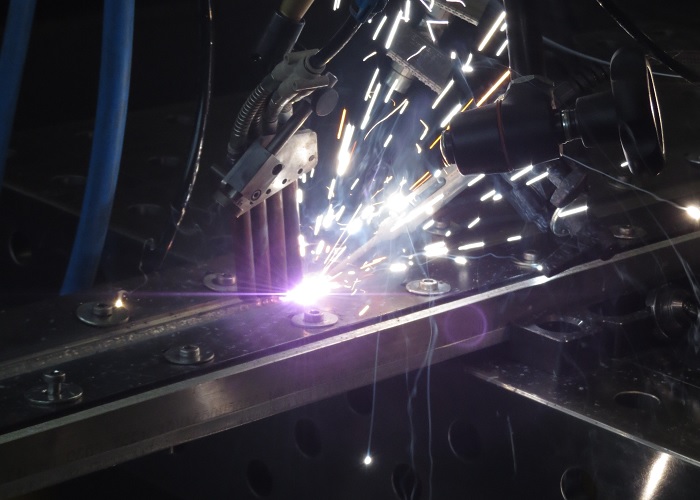

Dik staal en aluminium laserlassen in de scheepsbouw

Om zo licht mogelijk te kunnen bouwen worden in de automobielindustrie al veel gemengde verbindingen uit staal en aluminium toegepast. Om ook in de scheepvaart het brandstofverbruik en de CO2-uitstoot te reduceren gebeurt dat nu ook steeds meer in de scheepsbouw. Hier gaat het echter om totaal andere materiaaldiktes. Het Laser Zentrum Hannover (LZH) heeft in het project LaSAAS samen met partners een laserlasproces voor gemengde verbindingen uit dikke materialen ontwikkeld.

Scheepsrompen uit staal met opbouwen uit aluminiumlegeringen worden vooral in de jachtbouw ingezet. Zulke materiaalcombinaties brengen het totaalgewicht omlaag, evenals het zwaartepunt van het schip en stabiliseren het daarmee. De beide verschillende materialen worden via een adapter veilig en belastbaar met elkaar verbonden. Deze adapter wordt conventioneel gemaakt door explosielassen, een ingewikkelde en kostbare verbindingsmethode. Explosielassen, ook wel schokgolflassen genoemd, is een verbindingstechniek die gebruik maakt van het versmeltingsprincipe om twee materialen aan elkaar te verbinden. Het is een uitermate gewelddadig proces dat alleen door gespecialiseerde bedrijven kan worden uitgevoerd.

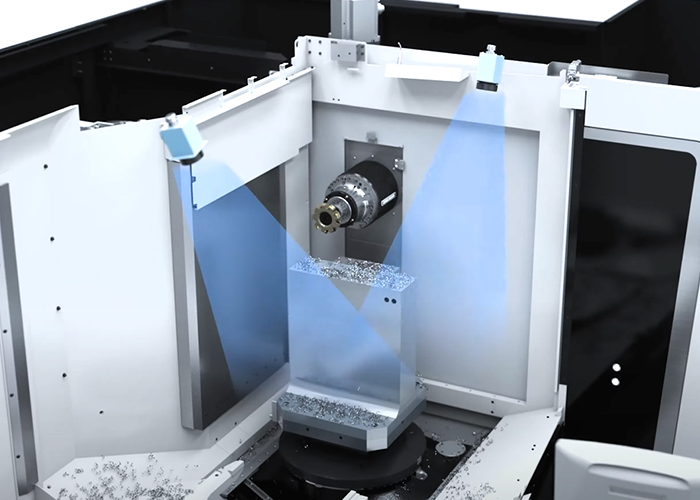

Inlasdiepteregeling

In het onderzoeksproject LaSAAS (Laserstrahlschweißen von Stahl an Aluminium für die Anwendung im Schiffbau) heeft LZH samen met negen partners een laserlasproces met geïntegreerde inlasdiepteregeling ontwikkeld om zulke adapters snel en flexibel te kunnen produceren. Daarmee zijn nieuwe ontwerpmogelijkheden voor deze verbindingselementen mogelijk. Tests wijzen uit dat de zo geproduceerde adapterstukken onder statische belasting sterktewaarden halen die vergelijkbaar zijn met die van schokgolfgelaste adapters. Bijvoorbeeld wordt de rekgrens van de aangelaste aluminiumlegering met 52 procent overtroffen. Het is nu zaak om bij toekomstige onderzoeksactiviteiten niet alleen een hoge belastbaarheid maar ook een hoge vervormbaarheid van de adapterstukken te bereiken.

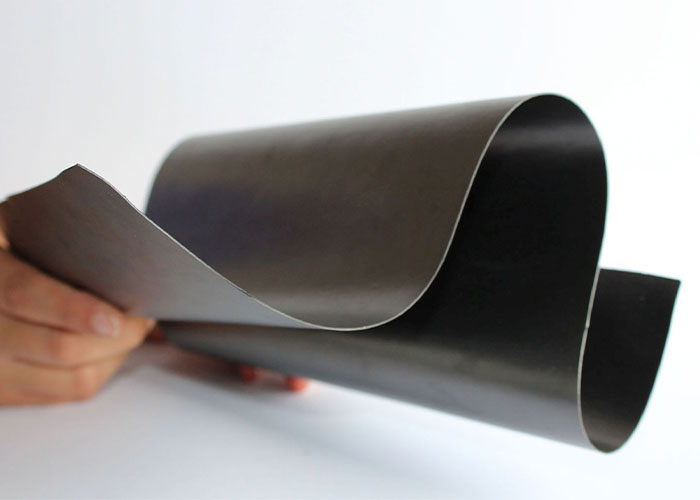

Een lasergelaste adapter uit staal en aluminium voor toepassing in de scheepsbouw.

Constante lasnaadkwaliteit

De inlasdiepteregeling moet de gelijkblijvende kwaliteit van de lasnaad ook garanderen bij sprongen in de plaatdikte. Twee benaderingen zijn in het project onderzocht: de analyse van de spectrale procesemissie en de korte coherentie interferometrie kunnen allebei betrouwbaar worden ingezet voor procesregeling. Daarbij wordt in het proces de inlasdiepte via het laservermogen actief geregeld. Een geregeld proces bij laserlassen van deze gemengde verbinding is belangrijk om het aandeel intermetallische fase tussen staal en aluminiumlegering zo gering mogelijk te houden. Een te grote fase leidt tot brosheid en verhoging van scheurneiging. Onder belasting kan het dan tot een voortijdig falen van de verbindingen komen. Pas met hulp van de inlasdiepteregeling worden de gemengde verbindingen met een relatief hoge naadkwaliteit gelast, vooral bij variërende plaatdikten.

Aan het project namen naast het LZH ook het Fraunhofer Institut für Betriebsfestigkeit und Systemzuverlässigkeit (LBF), de bedrijven Druckguss Service Deutschland, Hilbig, Laser on demand, Precitec, Scansonic MI, Trumpf Laser- und Systemtechnik, en de werven Fr. Lürssen Werft en Meyer Werft deel.

Het door LZH ontwikkelde laserlasproces voor staal en aluminium leidt bij dikkere plaatmaterialen tot een hoge kwaliteit met weinig onregelmatigheden.