‘Met doorlooptijd win je de wedstrijd’

Iedere toeleverancier van plaatwerk houdt de kwaliteit en de kostprijs van zijn producten scherp in het oog, maar een korte doorlooptijd is tegenwoordig minstens zo belangrijk. “Doorlooptijd is cruciaal, daarmee win je de wedstrijd”, zegt Gert Hoekman van Hoekman Roestvaststaal in Nieuwleusen. Om al deze drie aspecten stevig in de greep te hebben, heeft hij geïnvesteerd in een nieuwe Trumpf lasersnijmachine met LiftMaster Compact beladingssysteem en TruStore magazijnsysteem. In combinatie met de investering in softwaresystemen beschikt Hoekman hiermee over een volledig geautomatiseerd snijproces, waardoor er 24 uur per dag man-arm kan worden geproduceerd.

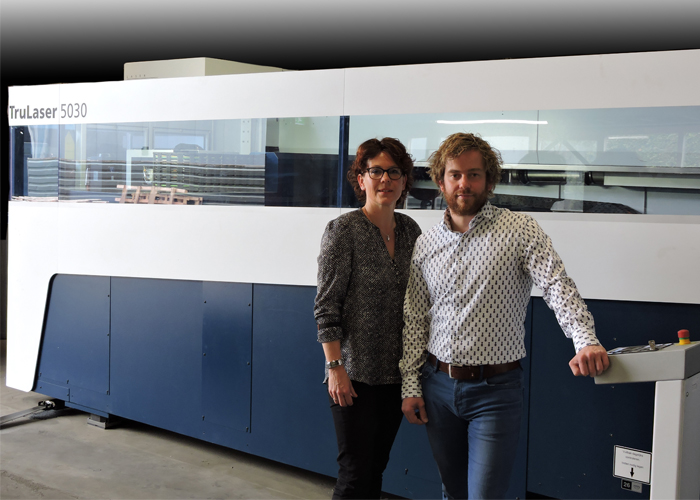

Gert Hoekman is samen met zijn zus Heleen eigenaar van Hoekman Roestvaststaal. Ze hebben het bedrijf overgenomen van hun vader, die het in 1986 heeft opgericht. Hoekman is een toeleverancier van plaat en lasconstructies, vooral enkelstuks en kleine series, en doet ook eenvoudig assemblagewerk. Dat laatste wil Gert Hoekman steeds meer gaan doen. Hij legt uit: “We hebben klanten voor wie we als loonsnijder halffabricaten produceren en klanten aan wie we een totaalproduct leveren. Die tweede groep ontzorgen we en daarbij wordt het assemberen steeds belangrijker. Want zo kan die klant zich concentreren op het ontwikkelen van nieuwe producten en de verkoop daarvan. Juist hierbij is een korte doorlooptijd cruciaal om producten snel op de markt te kunnen brengen. Dat vraagt om een goed functionerende keten, met zo min mogelijk verspillingen.”

Medewerkers en software

Hoekman Roestvaststaal werkt er hard aan om optimaal in zo’n keten te kunnen opereren. Gert en Heleen Hoekman investeren in hun medewerkers, software en machines. Zo loopt er momenteel een project waarbij gekeken wordt naar duurzame inzetbaarheid van het personeel, met als doel de vijftig medewerkers langer en productief, maar bovenal gelukkig aan het werk te houden en in te zetten op een leeftijdsbewust personeelsbeleid. Moderne software wordt ingezet om de efficiency in het hele bedrijf te verhogen en het maximale rendement uit de processen te halen. Dit voorjaar werd hierin een grote stap gezet door over te gaan op een ander ERP-pakket dat totaal werd verweven met nieuwe calculatie- en nestingsoftware. Keuzes die voortkomen uit ambitieuze doelstellingen om de gehele productie volledig geautomatiseerd aan te sturen. Ook werd een vernieuwd webportaal in gebruik genomen. Online lasergesneden onderdelen aanvragen was al eerder mogelijk, maar in het vernieuwde webportaal is het zelfs mogelijk om het lasersnijwerk al compleet te voorzien van zettingen, middels een 3D-stepfile. “Ik ben zelf werktuigbouwkundige, maar ik ben me echt aan het inlezen in de software”, zegt Gert Hoekman. “Software heeft een enorme impact op de organisatie. Dat heb ik aan den lijve ondervonden met de implementatie van nieuwe pakketten en functionaliteiten. Ik wil dit nog verder uitdiepen omdat ik weet wat software kan brengen.”

Snijkwaliteit

En er wordt in Nieuwleusen dus fors geïnvesteerd in de modernisering van het machinepark. Hierbij springt het nieuwe geautomatiseerde lasersnijsysteem van Trumpf het meest in het oog. Het lasersnijden is bij Hoekman toch vaak de eerste stap in het productieproces, dus dat moet onder maximale condities. Gert Hoekman heeft zich voor deze investering breed georiënteerd, hij is er anderhalf à twee jaar mee bezig geweest om het juiste systeem te selecteren. Dat heeft geresulteerd in een TruLaser 5030 lasersnijmachine met een 6 kW laserbron. Veel toeleveranciers gaan tegenwoordig voor een fiberlaser, maar Hoekman heeft gekozen voor een CO2 laser. “Kwaliteit staat bij ons hoog in het vaandel. We zijn specialist in RVS en snijden in de range van 1 tot 20 mm, maar meer aan de dikkere kant. De laserstraal van een CO2-laser is kwalitatief beter dan die van een fiberlaser en levert een mooier snijresultaat op bij dikker materiaal en complexe contouren. Onze nieuwe machine is ook nog eens uitgerust met de opties Brightline en Coolline, waardoor de snijkwaliteit nog beter is.”

Met de nieuwe Trumpf lasersnijmachine met LiftMaster Compact beladingssysteem en TruStore magazijnsysteem beschikt Hoekman in combinatie met de investering in softwaresystemen over een volledig geautomatiseerd snijproces.

Geen concessies in de nacht

De twee torens van het TruStore magazijnsysteem zijn elk 9 meter hoog. Ze bieden plek aan in totaal 54 palletladen, die elk met 3 ton materiaal kunnen worden volgepakt: 16 voor het ontladen en 38 voor het beladen van de laser. Zo kan de hele nacht worden doorgesneden, zonder concessies te doen.

Hoekman heeft ook het automatisch uitsorteren serieus bekeken. “Maar die systemen zijn nog niet voldoende uitontwikkeld voor bedrijven zoals ons. Ze zijn nog te complex en je moet er nog te veel trucjes mee uit halen. Maar daar gaat het wel naar toe, zeker nu die korte doorlooptijden zo cruciaal zijn. Voor ons komt zo’n snijsysteem als bijvoorbeeld de TruLaserCenter 7030, die Trumpf op de Euroblech heeft gepresenteerd (een compleet, geautomatiseerd 2D lasersnijsysteem, waarin platen worden ingebracht, gesneden en alle onderdelen worden uitgesorteerd) echter nog iets te vroeg.”

Samenwerken met klanten

Gert Hoekman denkt dat hij met het nieuwe lasersnijsysteem en alle andere investeringen uitstekend is toegerust voor de huidige markteisen. Hij wil met zijn bedrijf klanten bedienen waarmee een goede wisselwerking mogelijk is. Daar worden beide partijen blij van. Dat zijn niet de klanten die het werk door de keel van hun toeleverancier duwen en maar blijven knijpen, maar wel de klanten die samen willen werken aan een mooi product met een goede prijs/kwaliteit verhouding. “Zulke klanten zijn er genoeg en door een goede wisselwerking met hen kan de efficiency in de keten nog flink worden opgeschroefd. Denk maar eens aan al het werk dat nu nog dubbel wordt gedaan, bijvoorbeeld bij de ontwikkeling van producten. Hoe vaak moeten die wel niet worden gereëngineerd? Hier valt in de hele markt mega veel te winnen en daar gaat de software bij helpen.”

Keuzes maken

Samenwerken met de klant was altijd al een kernwaarde van Hoekman Roestvaststaal, maar het is volgens Gert Hoekman tot dusverre niet optimaal benut en vermarkt. “Daar zetten we nu stappen in, waarbij we ook duidelijke keuzes maken. We zullen eerder tegen een klant zeggen dat we niet bij elkaar passen. En ook eerlijk zijn. Want uiteindelijk gaat er niet om wat mij beter uitkomt, maar om wat de klant beter uit komt. Als ik denk dat hij beter af is door voor zijn producten te kiezen voor composieten of 3D printen, dan zal ik hem dat adviseren. Maar als we samen uit plaatwerk de ideale oplossing kunnen realiseren, dan help ik hem daar graag bij!”