Driessen Las- en Plaatwerk klaar voor vliegende start van 2017

Met de investering in een gloednieuwe lasersnijmachine en twee kantbanken van Bystronic, is Driessen Las- en Plaatwerk in Eersel helemaal klaar voor een vliegende start van het nieuwe jaar. Stefan Driessen heeft er alle vertrouwen in dat dit gaat lukken: “Het ziet er gewoon heel goed uit. De orderintake van onze bestaande klanten gaat structureel naar een hoger niveau.”

Stefan Driessen baseert zijn optimisme op geluiden van collega’s in de regio, maar vooral op de ontwikkeling die zijn eigen bedrijf, dat hij samen met twee compagnons runt, dit jaar doormaakt. Werden in 2015 zo’n 1500 orders verwerkt, begin december 2016 stond de teller al op 1600, met nog enkele weken te gaan. Die groei maakt de forse investering in de modernisering van de machinecapaciteit en de andere veranderingen die daarmee gepaard gaan des te noodzakelijker.

De Brabantse plaatwerktoeleverancier beschikte al over een grote productiecapaciteit voor het snijden en buigen van materiaal. Deze dateert nog uit de tijd dat Driessen grote series maakte voor de grote OEM’ers in de regio. Maar de tijden zijn veranderd. De diensten strekken zich nu steeds verder uit in de markten van ‘high-mix, low-volume, high-complexity’. Hierdoor ontstaat een steeds hogere mate van klantvariatie met lagere aantallen en hoge complexiteit. De grote series hebben plaats gemaakt voor prototypes, kleine series en repeat-orders met korte levertijden. In plaats van het produceren van monodelen gaat het tegenwoordig steeds vaker om het compleet ontzorgen van klanten. “We willen een partner zijn van onze klanten en totaaloplossingen verzorgen op het gebied van de productie van onderdelen tot en met complete (sub)samenstellingen”, zegt Stefan Driessen. Deze visie vraagt om andere machines, andere werkmethoden en een andere inrichting van de productie. Hiertoe worden momenteel bijvoorbeeld de eerste stappen gezet op het automatiseren van een gedeelte van de datastroom, waarbij steeds meer via het ERP-systeem moet gaan lopen. En met de investering in de nieuwe machines van Bystronic heeft Driessen een verdere stap gezet in dit veranderingsproces. “Hiermee geven we invulling aan onze nieuwe blik op de inrichting van onze productie”, aldus Stefan Driessen. “Het is de start van meerdere ontwikkelingen die nog zullen volgen.”

Eén leverancier

Eén van de lasersnijmachines in het machinepark van Driessen was een bijna 20 jaar oude Bystar van Bystronic. Die was echt op. Het aanvankelijke plan was om deze machine samen met een andere oude laser te vervangen door één nieuwe lasersnijmachine. Enkele jaren later zou dan de kanthoek worden vernieuwd. Maar gaandeweg het besluitvormingsproces werd besloten het kanten als uitgangspunt te nemen bij het aanpakken van het hele productieproces. Stefan Driessen en zijn compagnons stelden vast dat er behoefte was aan twee moderne kantbanken om te beginnen met offline programmeren en het buigproces te optimaliseren. De leverancier van de kantbanken zou ook de leverancier van de nieuwe laser worden. “Dat betekende best een forse investering, maar we zouden dan qua machines wel gelijk voor een aantal jaren klaar zijn. Dus zijn we op zoek gegaan naar een partij die ons kon voorzien van een laser en kantbanken en die ons de komende jaren kan bijstaan bij de herinrichting van de productie. We wilden een leverancier met goede machines in elk segment én goede software. Want dat zag je ook heel duidelijk op de Euroblech: de software is heel dominant aan het worden.”

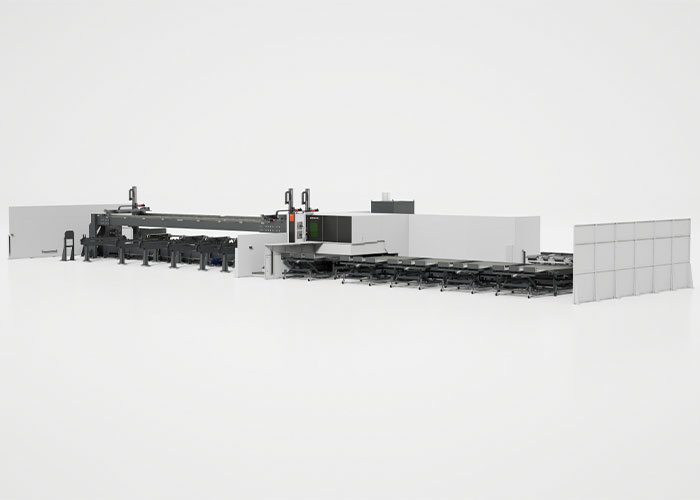

Bij de 6 kW ByStar Fiber is de automatische be- en ontladingseenheid ByTrans 3015 Extended op de kop van de machine geplaatst. Maar dankzij de grote deur aan de zijkant van de machine is belading vanaf de zijkant eveneens mogelijk.

De keuze is gevallen op Bystronic. Hoewel Driessen deze leverancier al kende – bij zusterbedrijf Kempmetal staat ook al een Bystronic laser – werd hiermee een uitgebreid traject doorlopen. De hoofdvestiging in Zwitserland werd bezocht, maar ook een productielocatie van kantbanken in Duitsland. Daar mocht Bystronic zich aan de hand van een groot aantal proefproducten van Driessen bewijzen. En dat deed de machinebouwer. ‘s Morgens werden de producten verwerkt tijdens de softwaredemo, ‘s middags werden ze op de kantbank gezet. Driessen was zeer tevreden over kwaliteitsniveau van de kantbanken en hun werkbaarheid en over het niveau van de software. Maar de belangrijkste reden om voor een Xpert 150 en een Xpert 200 te kiezen was hun dynamische bombering. Die sluit helemaal aan bij de werkwijze van Driessen, waar ze gewend zijn eerst een proefplaat te buigen. Is eenmaal de correcte hoek gemaakt, dan houden de Xpert kantbanken die dankzij de dynamische bombering bij alle navolgende werkstukken vast. “We geloofden dat eerst niet helemaal, maar Bystronic heeft met diverse proefstukken bewezen dat het echt zo is”, aldus Stefan Driessen.

Lasersnijmachine ByStar Fiber

De keuze voor de lasersnijmachine stond daarmee eigenlijk al vast: een 6 kW ByStar Fiber. Bystronic introduceerde dit nieuwe model een jaar geleden op de Blechexpo in Stuttgart. Driessen heeft hem gekocht met de automatische be- en ontladingseenheid ByTrans 3015 Extended, die op de kop van de machine is geplaatst. Maar dankzij de grote deur aan de zijkant van de machine is belading vanaf de zijkant eveneens mogelijk. “Daarmee biedt deze machine ons een grote flexibiliteit”, zegt Stefan Driessen. “We kunnen hierop zowel de grotere series als het kleine werk tussendoor heel goed snijden.”

Offline programmeren

De software is eveneens een belangrijke component. Driessen zet nu de eerste stappen in het offline programmeren van de kantbanken. Stefan Driessen verwacht dat al heel gauw 50 à 60 procent van alle onderdelen zal worden geprogrammeerd in BySoft 7 Bending. “Vooral het simpele werk, dat veel druk legt op onze werkvoorbereiders. Zij krijgen dan meer tijd om zich toe te spitsen op datgene waarin Driessen zich onderscheidt: het snel en flexibel realiseren van complexe plaatwerkprojecten.”

Maar Hans van de Meerakker van Bystronic Benelux voorspelt dat BySoft ook bij het programmeren van de complexe delen veel voordeel gaat opleveren. “Het programmeren van de eenvoudige delen staat buiten kijf. Maar daarnaast is deze software nu juist een geweldige tool om de maakbaarheid van complexere projecten te controleren.”

Herinrichting productie

De nieuwe fiberlaser heeft bij Driessen een centrale plek in de hal gekregen. Daarnaast is een soort afruimplein gecreëerd, waar ook de onderdelen van de andere uitslagmachines terecht komen. Hier kunnen de drie operators voor alle uitslagmachines als een team alles afruimen. Aan het plein staat ook de Timesavers machine voor het ontbramen en kanten afronden van de gesneden onderdelen. Deze volautomatische ontbraammachine is in Q3 van 2015 in gebruik genomen en wordt door de klanten ervaren als een welkome aanvulling op de mogelijkheden van Driessen. De machine wordt veelvuldig ingezet voor RVS en aluminium delen die hun toepassing vinden in de hightech en medische sector waar kwaliteitseisen met betrekking tot afwerking een steeds hoger niveau bereiken.

Met deze opstelling is een begin gemaakt met de herinrichting van het productieproces. Ook is een deel van de vloer gecoat en is LED-verlichting aangebracht. De volgende stap zal zijn een herschikking van de overige machines om een logische routing in de fabriek te krijgen. Stefan Driessen: “We gaan het kanten dichtbij het snijden brengen en de lashoek verplaatsen. De onderdelen moeten snel van de laser naar de kantbank en moeten daarbij niet de hele hal door. Want de levertijden zijn tegenwoordig vaak zo kort, dat een product eigenlijk de grond niet meer mag raken. We houden de ontwikkelingen in de markt verder scherp in de gaten en zullen de komende jaren dus nog meer investeringen doen om voorop te blijven lopen en de specialist in precisieplaatwerkdelen in het hightech hart van Nederland te zijn en blijven.