Duurzaamheid wordt topthema op EMO Hannover

Voor verspaners is de EMO Hannover iets om naar uit te kijken in het nieuwe jaar. Duurzaamheid zal een topthema zijn op de toonaangevende vakbeurs voor productietechniek, die wordt gehouden van 18 tot 23 september 2023.

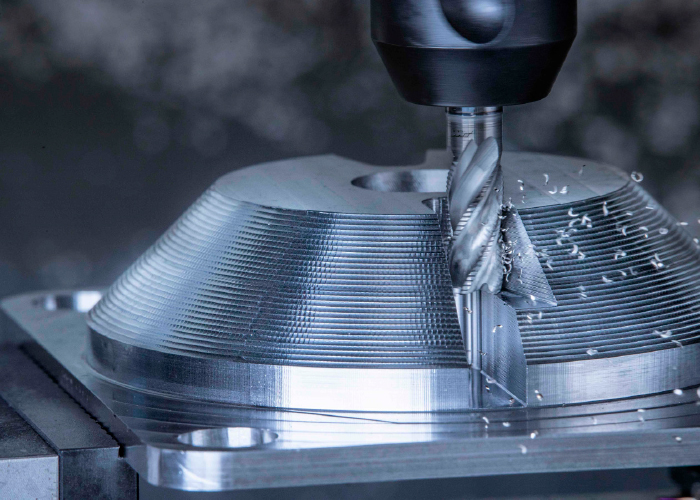

Ceratizit hanteert een duurzaamheidsformule om hoogwaardige tools te creëren met behulp van duurzame productietechnieken. (Foto: Ceratizit)

Hoe kunnen duurzaamheidsdoelen op een praktische en vooral controleerbare manier worden bereikt? Concrete projecten van een drietal exposanten laten zien hoe de productie hulpbronnenefficiënter kan worden gemaakt. Alle producten zijn al beschikbaar en kunnen bedrijven helpen hun processen aan te passen.

Duurzaamheidsformule

Ceratizit hanteert een duurzaamheidsformule om hoogwaardige tools te creëren met behulp van duurzame productietechnieken. De gereedschapsfabrikant is producent van volhardmetalen frezen, die door veel productiebedrijven worden gebruikt. Nu heeft de gereedschapsfabrikant een geometrie van de frees gemaakt van een speciaal ontwikkelde hardmetalen kwaliteit met een extreem kleine ecologische voetafdruk. “Deze ‘Green Carbide’ bestaat voor meer dan 99 procent uit hoogwaardige secundaire grondstoffen”, onthult Andreas Kordwig, directeur van Ceratizit Deutschland.

“Daarnaast zorgen we voor CO2-arme productie door gebruik te maken van emissiearme productieprocessen en energiebronnen, evenals consistent korte transportroutes in de hele procesketen. Met 2,6 kg CO2/kg hardmetaal konden we hierdoor een ongeëvenaarde CO2-voetafdruk bereiken voor een premium hardmetaalkwaliteit. De productie van de Green Carbide-frees genereert slechts 4,4 kg CO2/kg, vergeleken met 19,8 kg CO2/kg voor een van onze conventionele frezen.”

Natuurlijk is het belangrijk dat niet alleen de duurzaamheid maar ook de prestatieparameters gunstig zijn. “De prestaties van de Green Carbide-frees komen overeen met de prestaties van zijn tegenhanger gemaakt van conventioneel substraat”, zegt Kordwig op basis van eigen tests van het bedrijf. “Daarom bieden we het nu al aan klanten aan als een speciale tool.”

Recycling kabelrupsen

Kabelrupsen komen vaak aan het einde van hun levensduur terecht in industrieel afval en dus in verbrandingsovens. Igus gaat dit met een eigen recyclingprogramma tegen. Klanten sturen hun in onbruik geraakte kabelrupsen – ongeacht de fabrikant – op en Igus verwerkt ze tot regranulaat voor hergebruik. Klanten krijgen krediet in ruil voor het inzenden van hun oude ketens. Er is een speciaal online platform beschikbaar om het recyclingproces te versnellen (chainge.igus.de).

Eigenaren van oude technische kunststof onderdelen (zoals halffabricaten of tandwielen) kunnen dit ook gebruiken om een recyclingaanvraag in te dienen, retouren te verwerken en krediet te beheren voor de aankoop van nieuwe Igus-producten. Michael Blass, CEO van e-chain systems: “Sinds de lancering van het project hebben we al meer dan 60 ton hoogwaardige kunststoffen ingezameld en gerecycled, waarvan de helft alleen al in 2022.” Het recyclaat wordt gebruikt om nieuwe producten te maken, zoals de eerste kabelrups gemaakt van 100 procent gerecycled materiaal.

Duurzame productie tot seriegrootte 1

Hoe kunnen productieprocessen voor lage volumes tot een seriegrootte 1 verduurzaamd worden? Soms zijn de antwoorden vrij eenvoudig, zoals het geautomatiseerd wisselen van klemmen. Machines die zichzelf kunnen opzetten en tegelijkertijd zorgen voor stabiele processen zijn op drie manieren duurzaam. Zodra het proces is opgezet, verloopt het meestal stabiel, waardoor een consistente onderdeelkwaliteit en lage schrootniveaus worden gegarandeerd. Service-, onderhouds- en reparatiekosten zijn lager en worden alleen gemaakt voor normale slijtage omdat er nauwelijks handmatige interventie nodig is voor het inbedden in nieuwe programma’s of het opnieuw bewerken met andere kleminrichtingen en gereedschappen. Tot slot: als de machine ’s nachts en in het weekend kan worden gebruikt, is het niet nodig een tweede machine te laten draaien.

Dit alles wordt mogelijk gemaakt door snelle interfaces van Hainbuch. Ze zijn vooraf uitgerust met klauwplaten, doornen en speciale kleminrichtingen, worden op een werkbank gelegd en kunnen in slechts enkele minuten door een robot worden vervangen. De blaas- en spoelfuncties van het geïntegreerde contaminatiecontrolesysteem maximaliseren de procesbetrouwbaarheid. Verschillende systeembesturingen bewaken ook het omschakelingsproces en geven de informatie door aan het machinebesturingssysteem. “De interfaces verminderen downtimes en verhogen de productiviteit, wat betekent dat klanten resources kunnen besparen, ongeacht of ze onze geautomatiseerde of handmatige interfaces voor snelle wijzigingen gebruiken”, zegt Stefan Nitsche, hoofd productmanagement bij Hainbruch.