Eindeloze mogelijkheden in buisbewerking

“We zijn niet voor niets de absolute specialist en koploper in buisbewerking. De mogelijkheden zijn écht eindeloos!” Dat zegt Bas Coppens van Coppens Metaal-techniek. De afgelopen tijd heeft zijn bedrijf flink geïnvesteerd in de uitbreiding en optimalisatie van de productiemogelijkheden en de automatiserings- en digitaliseringsgraad daarin. Met als resultaat een superefficiënt productieproces, waarmee zowel grote als kleine series buisproducten compleet en op maat gemaakt bij de klant kunnen worden aangeleverd.

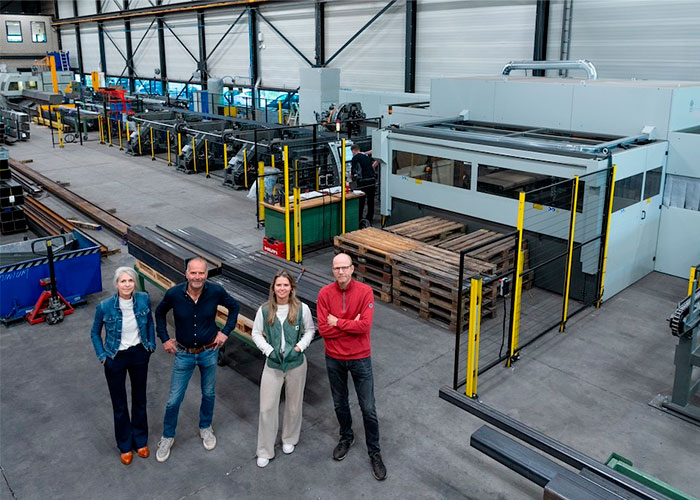

Coppens Metaal-techniek, dat zich specifiek richt op het toeleveren van buisproducten in de metaalsector, is een van de vier bedrijven van de Coppens Groep in Westerhoven. Coppens Stal-techniek levert totaaloplossingen en -inrichtingen voor de varkenshouderij. Coppens Agri-techniek richt zich met melkwinning-, voer- en mestafvoersystemen op de rundveesector. Deze drie verkoopbedrijven worden intern toegeleverd door het vierde bedrijf, Coppens Productie-techniek. Het productiebedrijf is sterk in het bewerken van buismateriaal met diameters van 6 tot 80 mm, waarbij het zwaartepunt ligt op 20 tot 50 mm.

Behoefte aan nieuw ERP-pakket

De programma’s van de drie verkoopbedrijven vullen elkaar goed aan, waardoor ze de productie optimaal vullen. Maar er zijn ook tegenstrijdigheden. Terwijl de producten voor de agrarische sector zich kenmerken door grote series, onbemande producties en lange levertijden, verlangen klanten in de metaal veelal het tegenovergestelde; kleinere series, specialistisch/complex werk en korte levertijden.

Al dat werk ging jarenlang prima naast elkaar door de productie, maar door groei en marktontwikkelingen was het tijd om stappen te maken. “Vooral ons ERP-pakket liep tegen haar grenzen aan”, vertelt Bas Coppens. “We hadden behoefte aan een nieuw ERP-systeem, waarmee we alles kunnen doen: verkoop, productie, service, logistiek en financiën.”

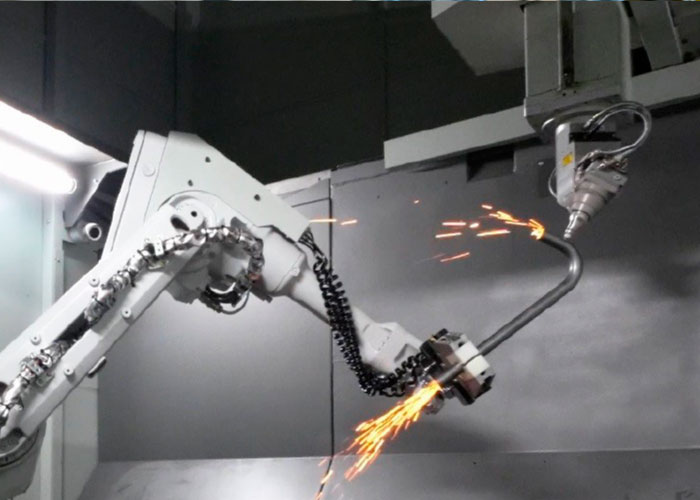

Er zijn eindeloos veel toepassingen voor buisproducten en -halffabricaten.

Stroming in de productie

Die nieuwe ERP-software (Isah) is er inmiddels. Maar voordat deze werd geïmplementeerd, is ook een verbeterslag gemaakt qua organisatie en vooral inrichting van het productieproces. Met als doel: stroming door de productie krijgen, ondanks de diversiteit aan producten.

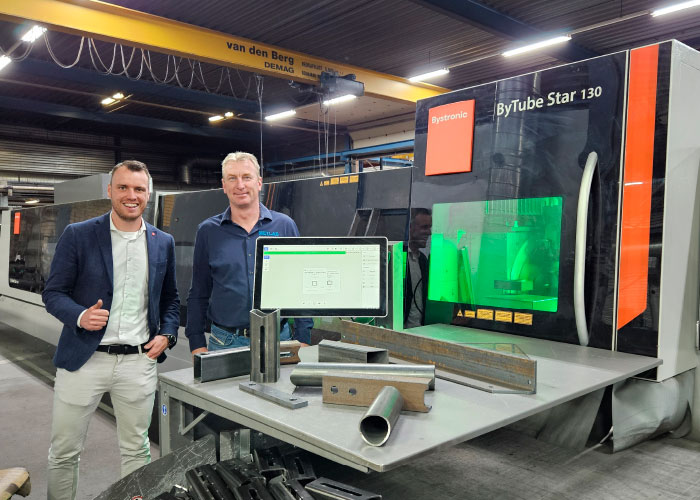

De productieruimte is heringericht en uitgebreid met een nieuwe buislaser en twee buigmachines. Het hart van de productie wordt nu gevormd door twee buislasers en een automatische zaaglijn voor het snijden/afkorten van buismateriaal, met direct daarachter een groot arsenaal aan doornbuigmachines met veel variatie in buigcapaciteit. Dit zijn vol-elektronische machines, die automatisch kunnen worden gesteld en zo ook kleine series efficiënt buigen. Maar er zijn ook buigmachines met automatisering voor grote series. Daarnaast staan de 3D-meetcel, de overige machines voor buisbewerking en de lasplekken en assemblagemogelijkheden.

Shopfloorcontrol is vrijwel volledig ingevoerd, waardoor nog maar weinig papier in de productie wordt gebruikt. De medewerkers krijgen alle benodigde informatie via beeldschermen. Alle orders gaan snel door de productie, zonder tussenvoorraden tussen de verschillende bewerkingen. “Vroeger lagen overal stapels materiaal. Die zijn praktisch verdwenen. Je hebt bijna de indruk dat hier geen werk is, maar aan cijfers zien we dat dat wel zo is.”

Ketenautomatisering

Qua technologie stond Coppens er al goed voor. Daar zijn nu extra machines, een hoge automatiseringsgraad en een stuk toekomstvisie bijgekomen. Bas Coppens legt uit: “Intern hebben we alle datastromen op orde. Zo kunnen we koppelingen maken met leveranciers en klanten om verder te automatiseren in de keten en zo nog efficiënter te gaan produceren. Daarbij kunnen we optimaal voorzien in de wensen van de klant.

We zien steeds meer klanten, die hun buisproducten compleet geleverd willen krijgen; niet alleen gezaagd en gebogen, maar met alle gaten, uitsparingen, nokken en gleuven er in en eventueel zelfs al gelast en geassembleerd. Daarin kunnen we voorzien en dat werpt z’n vruchten af. Klanten die buis als onderdeel van hun product niet durfden aan te bieden aan hun klanten, weten nu dat ze het complete buisdeel met een gerust hart bij ons kunnen neerleggen.”

Echte kracht zit in buis

Coppens Metaal-techniek claimt een duidelijke positie in de markt: hoewel het bedrijf ook beschikt over een moderne vlakbedlaser en kantbanken voor het verwerken van plaatmateriaal, is het bedrijf niet de aangewezen partij voor plaatwerksamenstellingen. “Voor producten die deels uit plaat en deels uit buis bestaan kan men wel prima bij ons terecht. Maar onze echte kracht zit in buis. We hebben alle mogelijkheden om kostenefficiënt goede en kwalitatief hoogwaardige buisproducten te leveren.”

Want juist in buisbewerking heeft Coppens in ruim 40 jaar een enorme kennis opgebouwd.

Hiermee onderscheidt het bedrijf zich van plaatbewerkers, die buis erbij zijn gaan doen. “Het bewerken van buizen is echt anders. Je moet precies weten waarmee je bezig bent.” Coppens wijst bijvoorbeeld op het buismateriaal, waarvoor andere normen, met veel ruimere toleranties gelden dan voor plaatmateriaal. “Daarom kopen wij vaak (grote) partijen materiaal rechtstreeks bij de fabrikant, uit een batch met allemaal dezelfde specificaties. Dit betekent dat het risico op onnauwkeurigheden en fouten veel kleiner is.”

De productieruimte is heringericht en uitgebreid met onder andere een nieuwe buislaser.

Foutenmarge beperken

Nauwkeurig werken en de foutenmarge beperken zit ‘m in tal van aspecten. Zeker in verregaande digitalisering. “We werken nu volledig met digitale stepfiles. Daarmee programmeren we de buislasers, de buigmachines en de 3D meetcel. Die cel is ook essentieel voor de kwaliteitsbewaking. Afwijkingen die we constateren worden direct gecorrigeerd.”

Maar Coppens voorkomt bij voorbaat ook al fouten dankzij alle kennis van buisbewerking. Die zat ooit in de hoofden van de vakmensen, maar is nu steeds meer vastgelegd in processen. De kennis van de vakman dat materiaal een bepaald rekpercentage moet hebben voor een bepaalde toepassing, is nu vastgelegd in het systeem, zodat het juiste materiaal wordt besteld en bewerkt.

Producten verbeteren

De aanwezige kennis wordt ook gebruikt om producten van klanten te verbeteren en de kostprijs te verlagen. Hierbij gaat het niet alleen om productietechnische verbeteringen. Bas Coppens legt uit: “Het kan ook heel interessant zijn om een product iets aan te passen waardoor een gereedschap kan worden gebruikt dat we al hebben en/of materiaal dat al op voorraad ligt. Dat scheelt in de kosten, zonder afbreuk te doen aan de kwaliteit van het product.”

De buisproducten kunnen compleet worden aangeleverd, eventueel zelfs al gelast en geassembleerd.

Laagdrempelig

Coppens zal steeds verder blijven verbeteren. “We genereren heel veel data. Daar zijn we nu echt mee aan de slag. Door die data te analyseren kunnen we de eigen processen verder verbeteren. Verder willen we nog meer automatiseren in het buigproces. En een wens is 3D lasersnijden om direct gaten in bochten te kunnen snijden.”

Bas Coppens benadrukt dat Coppens-Metaal-techniek ondanks alle – of misschien wel juist door – alle ontwikkelingen een laagdrempelig bedrijf blijft. “We kunnen heel goed zaken doen met bedrijven die zelf ver zijn met hun automatisering en partners zoeken die daarbij passen. Maar even goed kunnen we die grote groep vaak kleinere klanten, die daarin nog stappen moeten maken, bedienen met op maat gemaakte halffabricaten en complete producten; foutloos, op tijd en tegen een concurrerende prijs aangeleverd. Kom langs om het zelf te zien!”