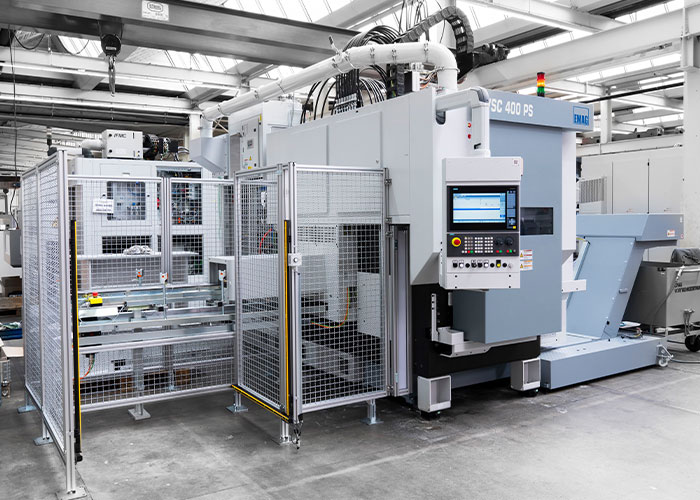

EMAG zweert bij op maat gemaakte robotoplossingen

Om de productiekosten te verlagen en betrouwbaarheid en kwaliteit te verhogen, ontwikkelt EMAG klantspecifieke automatiseringsoplossingen voor zijn bewerkingscentra. Deze verschillende robotcellen zorgen niet alleen voor efficiënte processen door het laden en lossen van de machines uit handen te nemen, maar bieden ook de mogelijkheid voor kwaliteitsborging, etikettering, reiniging en nog veel meer.

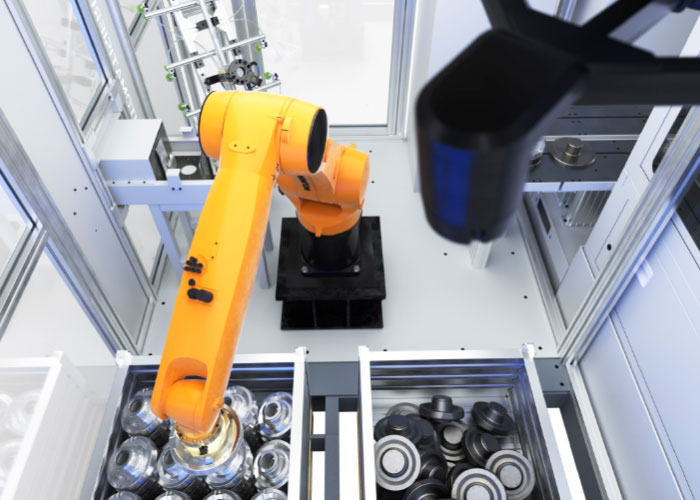

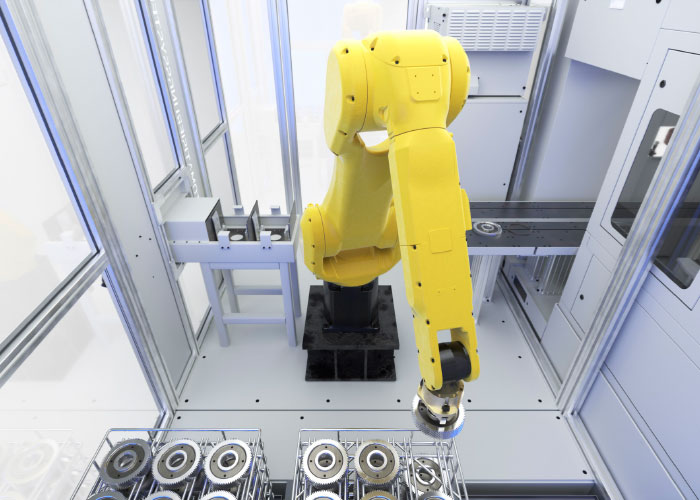

Bij bin-pickingsystemen bevinden de werkstukken zich in een chaotische positie. Met behulp van een 3D-sensorsysteem pakt de robot niet alleen de componenten, maar herkent ze ook correct, lijnt ze uit en voert ze door naar de volgende verwerkingsstap.

“Bij de ontwikkeling van nieuwe automatiseringsoplossingen ligt de focus altijd op de eisen van het werkstuk en het bijbehorende productieproces”, legt Jürgen Maier, hoofd van de Business Unit Draaien bij EMAG, uit. “Doorslaggevende vragen hierbij zijn bijvoorbeeld welke batchgroottes er in een bepaalde periode moeten worden geproduceerd en hoe autonoom de oplossing moet werken. Omdat geen werkstuk of proces hetzelfde is ontwikkelen we klantspecifieke automatiseringsoplossingen.”

Transportbanden, pallets of laden

Een blik op de details laat zien hoe verschillend de robotoplossingen van EMAG zijn: Onderdelen kunnen bijvoorbeeld worden aangevoerd met behulp van transportbanden, pallets, laden of bin-picking. Elke oplossing heeft verschillende sterke punten en basisvoorwaarden. Transportbanden zijn bijvoorbeeld een ideale optie wanneer de stroom van onderdelen soepel moet verlopen naar de machine.

Vervolgens kan de robot de componenten eenvoudig van de band oppakken en later weer neerleggen, waarbij de banden op verschillende manieren zijn gerangschikt – afhankelijk van de ruimtesituatie of de gewenste stroom van onderdelen. Pneumatische stoppers zorgen ervoor dat de componenten gescheiden zijn. Ook is het mogelijk om met behulp van een camera de uitlijning van het werkstuk op de band te detecteren.

Een flexibel alternatief hiervoor zijn zogenaamde bin-pickingsystemen. Hier bevinden de werkstukken zich in een chaotische positie, waarbij de robotarm de componenten niet alleen oppakt met behulp van een 3D-sensorsysteem, maar deze ook correct herkent, uitlijnt en doorvoert naar de volgende bewerkingsstap. Het systeem is flexibel inzetbaar en voor vele toepassingen te configureren.

Met het ladesysteem worden de werkstukken op verschillende niveaus aan de robot aangeboden. Terwijl de laden worden geladen, voorziet de robot in de cel de machine van werkstukken.

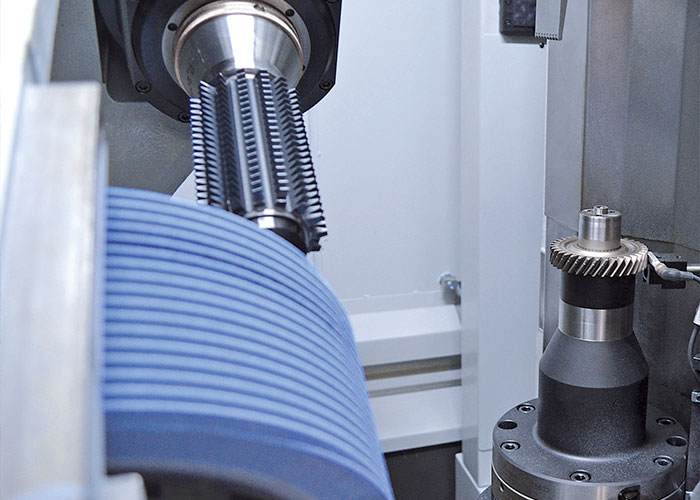

Het gebruik van een palletsysteem veronderstelt daarentegen een ‘ordelijke’ situatie. Het bevat vormnesten die de componenten bevatten die een operator eenvoudigweg met een kar in een gedefinieerde positie duwt waar de robot toegang toe heeft. De pallet met afgewerkte onderdelen bevindt zich in een andere positie. “Eén van de zaken die bij dit soort oplossingen telt, is dat je de cyclustijd van de EMAG-machine in verband brengt met de gewenste manuren op de machine.

Dus als de bewerkingscyclus binnen de machine maar enkele seconden duurt en er tegelijkertijd een minimale inspanning van de operator aan de machine wordt nagestreefd, is deze oplossing misschien niet geschikt omdat de pallets dan te vaak vervangen moeten worden. Maar dit zijn precies de berekeningen die wij voor elke robotoplossing uitvoeren”, legt Maier uit.

Een ladesysteem is een denkbare derde variant. De werkstukken bevinden zich in pneumatisch beweegbare laden, die snel worden geladen. Het is mogelijk om meerdere laden boven elkaar in een kast te plaatsen, waardoor een groter aantal werkstukken op een klein oppervlak kan worden gestapeld en verwerkt, zonder tussenkomst van een operator. Het laden en lossen van de laden gebeurt zonder het proces te onderbreken.

Aantal robotoplossingen neemt toe

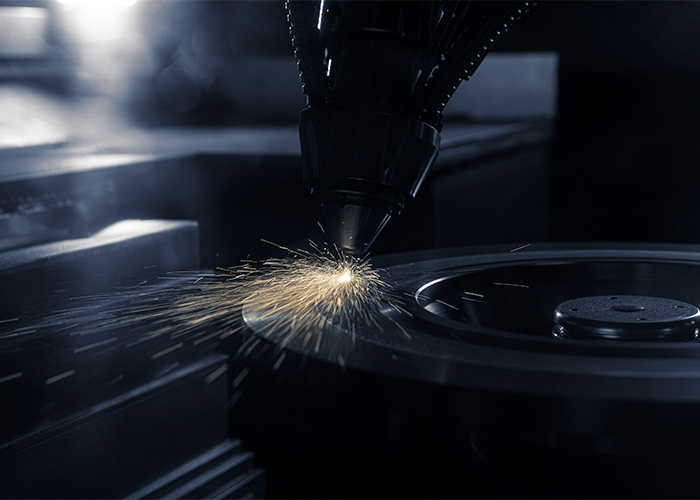

Voor alle robotoplossingen van EMAG geldt dat ze kunnen worden uitgebreid met extra functionaliteiten. Het is bijvoorbeeld denkbaar om een statistische procescontrole (SPC) inclusief meetstation te integreren. Hier kunnen met regelmaat componenten worden gemeten en gecontroleerd voor een optimale kwaliteitsborging. Ook is het mogelijk om optische besturingssystemen met camera’s, een grijpstation voor het bewerken van een breed scala aan werkstukken, kleine was- en reinigingsstations, ontbraamsystemen of laser- of graveerstations binnen de robotcel te plaatsen. De betreffende oplossing wordt dan ook door de robot aangestuurd. Het resultaat is een continue stroom van onderdelen over verschillende technologieën heen.

In automatiseringscellen met pallets bevinden werkstukken op een vaste positie. Hieruit kan de robot het systeem beladen en ontladen.

“Over het geheel genomen kunnen we met zekerheid zeggen dat er steeds meer robotoplossingen op onze machines worden gebruikt, hoewel dit ook logisch is”, vat Jürgen Maier samen. “We hebben immers een groot aantal machines die al interne automatisering hebben op basis van pick-uptechnologie. Hierdoor kunnen we deze oplossingen relatief eenvoudig via robots integreren in geïntegreerde productiesystemen en zo op één locatie een vlotte onderdelenstroom tot stand brengen. De componenten komen daardoor met weinig moeite van A naar B. Dit is onze aanpak, die steeds meer klanten overtuigt.”