Er zit nog heel veel rek in Mabriq

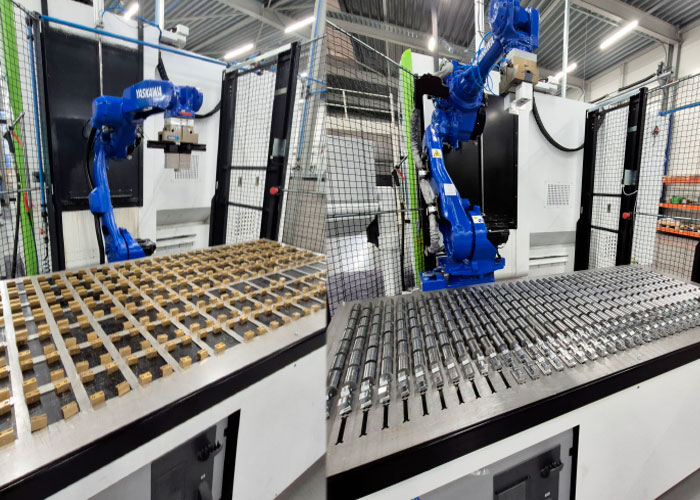

Elke ochtend als Henri en Bas Corstjens de werkplaats van hun bedrijf Mabriq in Maarheeze binnenlopen, brandt daar op twee machines nog steeds de groene lamp. Dat zijn de 5-assige Hartford freesmachines, allebei voorzien van eenvoudige werkstukbelading. Als het aan vader en zoon Corstjens ligt, zal het daar niet bij blijven. Er zit nog genoeg rek in hun familiebedrijf om geleidelijk aan uit te beiden met meer van dergelijke geautomatiseerde productiecellen.

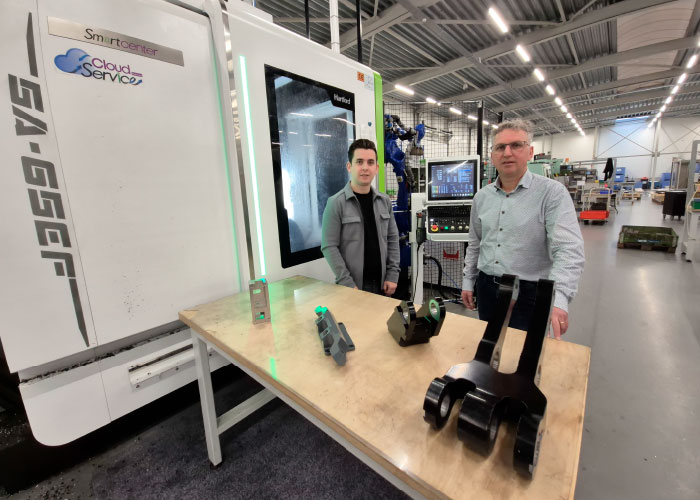

Henri en Bas Corstjens bij de tweede Hartford 5-asser met robot, die Promas bij Mabriq heeft geïnstalleerd. Op de tafel voor hen een aantal grotere/zwaardere onderdelen, die in deze cel zijn bewerkt.

De eerste Hartford 5-asser met robot verscheen zo’n anderhalf jaar geleden bij Mabriq. De snelheid, betrouwbaarheid en nauwkeurigheid bevielen gelijk en de medewerkers konden er gemakkelijk mee overweg. Toen er na een jaar een monteur van Promas, dat de machine met het beladingssysteem had geleverd, langskwam voor een onderhoudsbeurt, vroeg Bas hem om het aantal spindeluren eens uit te lezen. Er bleek maar liefst 18,7 uur per dag – inclusief de weekenden – op de teller te staan. Vermenigvuldigd met 365 komt dat neer op meer dan 6800 spindeluren per jaar. “We wisten dat deze machine heel productief is, dit was echt de bevestiging daarvan”, vertelt Bas. Het was mede aanleiding om bij Promas aan te kloppen voor een tweede cel. Die is afgelopen najaar geïnstalleerd. Het is exact dezelfde machine, maar wel voorzien van een robot die 50 kilo kan tillen in plaats van 20 kilo.

Specialist in grote series

Mabriq is een specialist in het nauwkeurig draaien en frezen van grote series. Dit jaar viert het bedrijf het 25-jarig bestaan. Het is opgericht door Henri Corstjens, aanvankelijk onder de naam GeCo Machinefabriek. Vijf jaar geleden, vlak voor de coronapandemie, is het bedrijf verhuisd naar een nieuwe locatie in Maarheeze; van een werkplaats van 300 vierkante meter naar 3000 vierkante meter. Corona heeft achteraf gezien heel goed uitgepakt. Vóór de pandemie leverde Mabriq vooral indirect, via andere machinefabrieken, onderdelen aan eindklanten. Maar toen enkele van die ‘tussenfabrieken’ hun orders introkken, moesten Henri en Bas op zoek naar nieuwe klanten. Dat is voortreffelijk gelukt. Mabriq levert nu rechtstreeks aan vooral machinebouwers in de voedingsindustrie en aan achtbaanbouwer Vekoma. “De ideale klanten voor ons zijn bedrijven met eigen producten, die ze seriematig opbouwen en die werken met afnamecontracten op jaarbasis”, zegt Bas.

De twee 5-assers van Hartford zijn exact dezelfde machines. Het verschil zit ‘m in de robots; de een kan 20 kilo tillen, de ander 50 kilo.

Het nieuwe bedrijfspand hielp enorm bij het aanboren van juist deze klanten. Het oude pand was klein en stond zo afgeladen vol met machines dat er nauwelijks ruimte was voor pallets met producten. Daarmee vergeleken is het nieuwe pand een verademing, met een nieuwe vloer, heldere verlichting en schone lucht. “Dat is mooi en fijn werken voor onze medewerkers, én het heeft uitstraling. Dat doet heel veel voor klanten, daar zijn we wel achter gekomen”, zegt Bas.

Promas hofleverancier

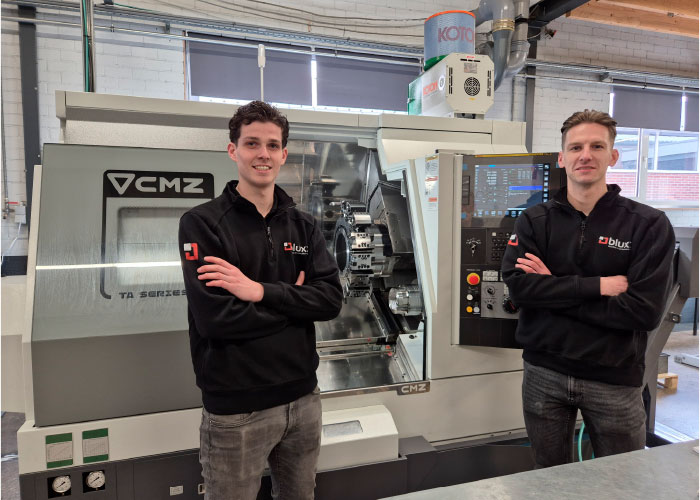

Sinds de verhuizing is Mabriq geleidelijk aan stevig gegroeid. Toen Bas 11 jaar geleden bij zijn vader in het bedrijf kwam, waren er vier medewerkers. Nu zijn dat er 17. Daarbij is het machinepark flink uitgebreid en gemoderniseerd. Promas mag hierbij gerust hofleverancier worden genoemd, want de machineleverancier uit Maasbree heeft sinds de verhuizing vier nieuwe machines geleverd. Eerst enkele CMZ draaibanken. Mabriq is op de draaiafdeling al mooi op streek met de automatisering. Alle draaibanken kunnen onbemand lopen omdat ze zijn voorzien van stafaanvoer of een robot.

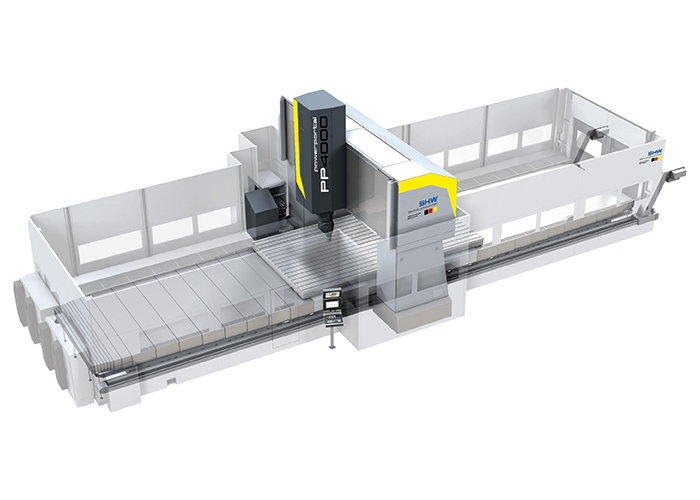

Op de freesafdeling is dezelfde weg ingeslagen. Hier staan nog steeds verschillende merken en types machines, waarvan sommige best gedateerd zijn. “We kunnen er geen afscheid van nemen, want ze werken gewoon nog heel goed”, zegt Henri. Maar hij en zijn zoon zagen wel dat ze bij deze machines bij wijze van spreken dag en nacht blokjes aan het inzetten waren. Daarom wilden ze naar een 5-asser met belading. Het beeld dat ze daarbij hadden, was echter dat van een enorme investering. En dat zorgde voor enige aarzeling. Toch gingen ze in gesprek met Richard Hermans van Promas voor een 5-asser met een basaal beladingsysteem. De robot hoefde eigenlijk niet meer te kunnen dan een blokje inleggen en weer uithalen en snel kunnen switchen tussen verschillende producten. Dat resulteerde in een offerte die goed te behappen was. Dat komt onder meer omdat de 5-asser met de op Mitsubishi gebaseerde Hartford-besturing niet 5-assig simultaan maar 5-assig vlak bewerkt. “Voor ons is dat prima, daar kunnen we alles mee maken”, zegt Bas. Het leveren van een simpel beladingsysteem dat in de behoefte van Mabriq voorziet, is voor Promas gesneden koek. “Daar hebben we er al meerdere van gemaakt”, zegt Richard Hermans.

Promas heeft ook enkele CMZ draaibanken geleverd. Mabriq is op de draaiafdeling al mooi op streek met de automatisering. Alle draaibanken kunnen onbemand lopen omdat ze zijn voorzien van stafaanvoer of een robot.

Sneller, betrouwbaar, nauwkeurig

De eerste Hartford-cel was helemaal top. “Hij is drie keer zo snel, drie keer zo betrouwbaar en drie keer zo nauwkeurig als onze oude techniek”, vertelt Bas. “De insteltijden zijn kort. Hooguit een kwartiertje voor de robot en drie kwartier voor de machine. Met een uurtje draait er een ander product op.” Dat is heel aanvaardbaar, gezien de seriegroottes bij Mabriq. De meeste series zijn tussen de 500 en de 10.000 onderdelen. Maar recent is ook een serie van 200.000 stuks gescoord. Kleinere series zijn er ook. Series van enkele tientallen gaan ook op de 5-asser.

De machine loopt altijd, is betrouwbaar en de jongens kunnen er supermakkelijk mee overweg. Mabriq heeft er meer dan genoeg werk voor, dus was er behoefte aan een tweede, precies dezelfde machine. Promas kon deze snel leveren vanuit voorraad. Wel is hier een zwaardere robot met een payload van 50 kilo aan gezet. Bas legt uit: “70 Procent van de producten die we maken passen in een schoenendoos. Die kunnen we perfect maken met de eerste Hartford-cel. Maar we rollen ook steeds meer in wat groter frees- en draaiwerk met blokken van 40 tot 50 kilo. Daarom hebben we gekozen voor een zwaardere robot.”

Verder gaan met automatisering

Hiermee is nu ook de automatisering op de freesafdeling dus goed in gang gezet. Mabriq is vast van plan verder te gaan op de ingeslagen weg. De orderintake voor 2025 ziet er goed uit, evenals de vooruitzichten voor de wat langere termijn. Ruimte in de werkplaats is er ook. De machines staan ruim opgesteld, er is voldoende plek voor meer. Bovendien zal op den duur toch ook afscheid genomen moeten worden van de oude vertrouwde machines. Er zit dus nog heel veel rek in de ontwikkeling van Mabriq. Dat zal dan wel geleidelijk aan gaan, want het is en blijft een familiebedrijf. “Promas is daarbij een fijne machineleverancier, waarmee we goed kunnen overleggen”, besluiten vader en zoon Corstjens.