Extreem glad oppervlak voor 3D geprinte schedelimplantaten

De medische en tandheelkundige afdeling van Renishaw heeft met behulp van machinetechnologie van Rösler de productietijd voor het glad maken en polijsten van 3D-geprinte schedelimplantaten drastisch kunnen verlagen.

De implantaten worden geproduceerd met additive manufacturing (AM) machines van Renishaw, waarbij gebruik wordt gemaakt van CT scan-to-CAD software en titaniumpoeder van LPW. De implantaten zijn patiënt-specifiek en moeten een uitzonderlijk hoge oppervlaktekwaliteit hebben. Neurochirurg Bartolome Oliver had een gesatineerd mat oppervlak van de implantaten nodig om de schedelplaat van de patiënt nauwkeuring over te laten gaan in de bestaande schedelcontouren.

Concentratieverlies desastreus

Andy Wescott, applicatietechnicus bij Renishaw, kreeg opdracht een kosteneffectief, reproduceerbaar proces te ontwikkelen voor de oppervlaktebehandeling van schedelimplantaten, waardoor zowel een matte als een glansafwerking direct vanaf het ruwe product mogelijk zou zijn. “Het realiseren van een lage ruwheidswaarde op het oppervlak van deze onderdelen na de productie was erg manueel en tijdrovend”, aldus Wescott. “De ‘post-proces’ tijd voor een grote schedelplaat was minimaal 5 uur. We moesten niet alleen die tijd verminderen, maar ook de hoeveelheid handmatige input. Want als een operator een seconde zijn concentratie verliest en een gat brandt in het implantaat, dan heb je een dure hoop schroot gemaakt.”

Glijslijpmachine

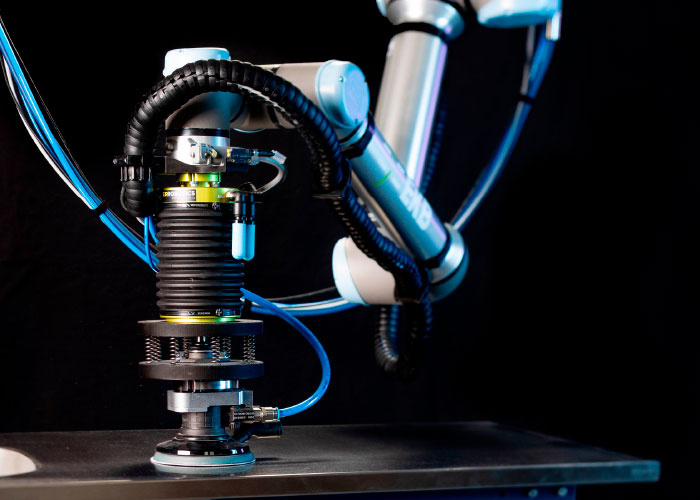

Voor de oplossing hoefde het wiel niet opnieuw te worden uitgevonden. Er moest enkel een doorontwikkeling van een bewerkingsproces plaatsvinden en een Rösler glijslijpmachine worden gebruikt. De kwaliteit van werkstukken geproduceerd met additieve productieprocessen is tegenwoordig zo goed, dat ze net als alle andere metalen werkstukken kunnen worden verwerkt. Daarom besloot Andy Wescotts afdeling een centrifugale slijpmachine type FKS 04 van Rösler te gebruiken voor het slijpen en polijsten van hun geprinte onderdelen. Met dit nieuwe proces vereisen de schedelimplantaten, die in een Renishaw AM250 worden geproduceerd, slechts minimale handmatige handelingen. De supports moeten worden verwijderd en het oppervlak moet licht worden voorgeslepen met een lamellen slijpschijf, voordat ze in de centrifugaal slijpinstallatie worden geplaatst. Na een 3-staps bewerkingsproces hebben de onderdelen een extreem glad oppervlak. Over het geheel genomen is het aandeel handarbeid verlaagd van 5 uur naar minder dan 1 uur.

Speciale houder

Renishaw heeft haar eigen technische knowhow ingebracht om ervoor te zorgen dat het nieuwe bewerkingsproces absoluut reproduceerbare resultaten produceert. Andy Wescott: “We hebben een houder ontwikkeld die onze werkstukken nauwkeurig in de mechanische slijpmachine positioneert. In tegenstelling tot de normale toepassing bewegen de delen zich niet vrij in de slijpmassa maar worden ze in een vooraf bepaalde positie in drie verschillende soorten procesmedia ondergedompeld. Specifieke delen van het werkstukoppervlak moet worden beschermd tegen het slijpmedium. Om dit te bereiken hebben we een houder ontwikkeld die alleen die gebieden in de slijpende massa houdt, die moet worden gepolijst en glad gemaakt.”

Hoewel er nog geen universele oppervlakteverwerkingsmethode voor additieve productieprocessen is ontwikkeld, heeft Renishaw aangetoond dat innovatieve oplossingen mogelijk zijn. Net als bij het additieve productieproces zelf, hangt de oppervlakte-afwerking hoofdzakelijk af van de aanpassing van bestaande bewerkingen aan individuele toepassingen. “De oppervlaktebehandeling voor 3D geprinte onderdelen staat nog in de kinderschoenen, maar ik denk dat het absoluut verkeerd is om additieve fabricage als een zelfstandige productietechnologie te beschouwen”, aldus Ed Littlewood, marketing directeur van de medische en tandheelkundige afdeling van Renishaw. “Kijk bijvoorbeeld naar het freesproces. We hebben deze bewerkingsmethode al jarenlang in gebruik en het is vanzelfsprekend dat er voor dit proces passende ontbraam- en anodiseer- alsook andere afwerkingsprocessen beschikbaar zijn. Net als bij frezen moeten we betrouwbare bewerkingsprocessen ontwikkelen die aansluiten bij de additieve fabricage methode.”