Finalisten Design Challenge tonen industriële potentie 3D-printen

Additive Industries heeft de finalisten bekend gemaakt van de Additive World Design for Additive Manufacturing Challenge 2015. Uit 34 deelnemers in twee groepen, professionals en studenten, zijn drie finalisten voor iedere categorie geselecteerd. “De inzendingen laten uitstekend zien hoe producten kunnen worden verbeterd wanneer de vrijheden van 3D printen in het ontwerp worden meegenomen”, aldus Daan Kersten, medeoprichter en CEO van Additive Industries.

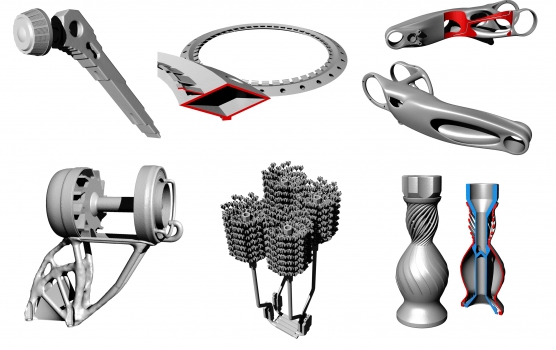

De producten van de finalisten die voor additive manufacturing zijn herontworpen tonen een rijkgeschakeerd palet aan mogelijkheden. De geselecteerde designs komen uit de medische hoek (heup implantaat), automotive industrie (ophanging voor elektrische motorfiets), consumentenmarkt (pepermolen), high tech industrie (vacuüm afsluitring), aerospace (turbine steun) en elektronica (computer koeling). De producten illustreren de vrijheid van de ontwerper, mogelijkheid om het aantal onderdelen te reduceren of juist te integreren, de potentie van gewichtsreductie en variatie van materiaaleigenschappen binnen een onderdeel. Op woensdagavond 4 maart worden de prijzen uitgereikt door de Amerikaanse juryvoorzitter professor Brent Stucker tijdens het Additive World Awards Dinner op de High Tech Campus in Eindhoven.

Het professionele team van Spartacus3D uit Frankrijk laat zien hoe een pepermolen met bewegende delen in één keer compleet kan worden geprint zodat geen assemblage meer nodig is. Het Nederlandse E-Move integreerde de remleiding van een nieuw type elektrische motorfiets deels in een voor gewicht geoptimaliseerde wielophanging waardoor gewichtsreductie hand in hand gaat met een grotere slijtvastheid en minder productiestappen. De derde finalist uit de ‘professionals’ categorie is het Eindhovense ingenieursbureau Settels Savenije Van Amelsvoort dat een zichzelf-afsluitende vacuümring ontwierp waar dunwandige interne kanalen in combinatie met vacuüm de precieze montage van de ring met een groot aantal boutjes overbodig maakt. Ook de studenten lieten zich niet onbetuigd. Het Duitse team ‘Cooling with Heat’ gebruikt de grote ontwerpvrijheid van 3D printen om een complexe en op de natuur geïnspireerde warmtewisselaar te maken die de warmte van een computer omzet in energie om de koelventilator te laten draaien. De Amerikaanse student Ali Aldubaisi laat in zijn ontwerp zien dat je met additive manufacturing de materiaalstructuur kan variëren. Hierdoor lijkt het door hem herontworpen heupimplantaat meer op het originele bot en worden tegelijkertijd de sterkte en de levensduur verhoogd. Christophe Le Blanc uit Duitsland heeft de steun voor een turbine aangepast met behulp van zogenaamde topologie-optimalisatie software. Deze software helpt de ontwerper bij het bepalen waar wel materiaal moet zitten omdat het een functie heeft en waar juist materiaal kan worden weggelaten. Dit levert hele nieuwe structuren op die, onder andere, gewicht besparen, stijver en sterker zijn en doen denken aan de vormen die we in de natuur zien.