First part right spaart tijd en kosten

Wie gaten snijdt in buismateriaal en de gesneden buis daarna gaat buigen, loopt vaak tegen het probleem aan dat de gaten na de buiging niet exact op de juiste positie zitten. Bij het buigen van een laser gesneden werkstuk, treedt in de gebogen gebieden rek op, waardoor de eerder gemaakte geometrieën verschuiven. In de praktijk zijn daarom vaak meerdere buigproeven nodig voor dat het gat op de gewenste positie zit. Maar dat kost tijd. Kan dat niet in één keer goed?

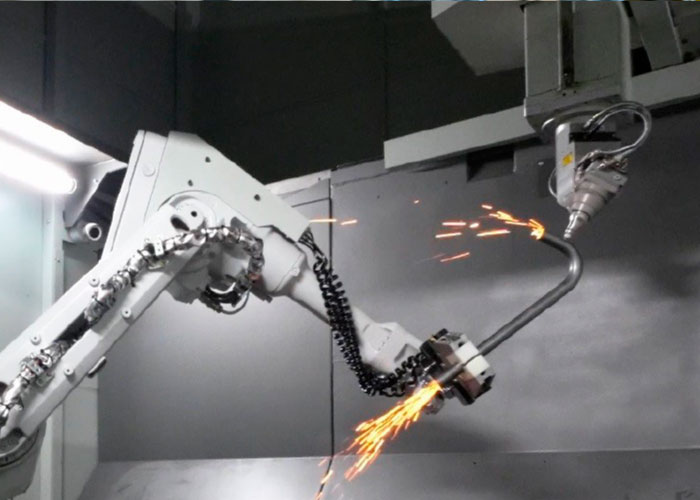

BLM Adige buislasers compenseren eerst de rek voordat het werkstuk op de BLM buigmachines wordt gebogen.

Ja dat kan. Maar alleen door de beide technologieën snijden en buigen softwarematig aan elkaar te koppelen is het mogelijk om gelijk bij de eerste stap een perfect passend onderdeel te produceren. Coppens Metaal-techniek maakt daarbij gebruik van de snij- en buigtechnologie van BLM Group en heeft de doorlooptijd van dergelijke producten drastisch kunnen reduceren.

Forse efficiencyslag

Coppens Metaal-techniek is toeleverancier van onderdelen en samenstellingen uit metaal, hoofdzakelijk buis- en kokermateriaal. Het bedrijf produceert deels voor derden, deels voor de activiteiten van Coppens Stal-techniek en Coppens Agri-techniek. De productie voor de hele Coppens Groep vind plaats in een moderne productiefaciliteit in het Brabantse Westerhoven.

“Het productieproces bestond voorheen bij ons voornamelijk uit zagen, boren, ponsen en buigen van buis.

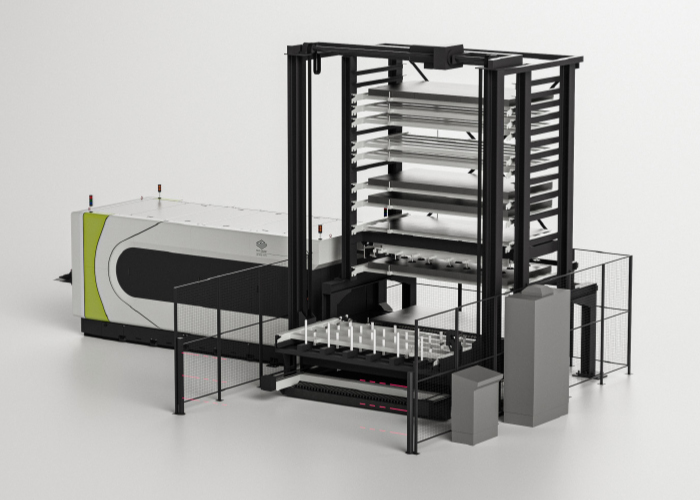

Met de investering in de eerste buislaser ruim 10 jaar terug, haalden we nieuwe technologie in huis, waarmee we dat proces, met name zagen, boren, ponsen en afschuinen in één procesgang door konden voeren. Daarmee maakten we meteen een forse efficiencyslag”, vertelt directeur-eigenaar Bas Coppens. “De LT7 buislaser van BLM Adige verving niet alleen meerdere losse productiestappen, maar bood ook nieuwe bewerkings- en verbindingsmogelijkheden. Toentertijd was dat revolutionair, inmiddels is die technologie niet meer weg te denken in de metaalindustrie.”

First time right

“De uitdaging was vooral te zorgen dat de gaten ook na het buigen op de juiste positie zaten. Bij het buigen van een laser gesneden werkstuk, treedt in de gebogen gebieden rek op, waardoor de eerder gemaakte geometrieën verschuiven. BLM bood daarvoor met haar brede programma buigmachines en software de oplossing. Hun buigmachines zijn voorzien van een meetsysteem, dat de correcties in de buigbewerking koppelt met de BLM Adige buislasersnijmachines.

De buislasers en buigmachines lossen deze fouten automatisch op door informatie uit te wisselen over de mechanische eigenschappen van de buis en door eerst de rek te compenseren. Zo is het eerste stuk direct perfect (first time right). Dat is het voordeel wanneer je beide technieken van één fabrikant betrekt.”

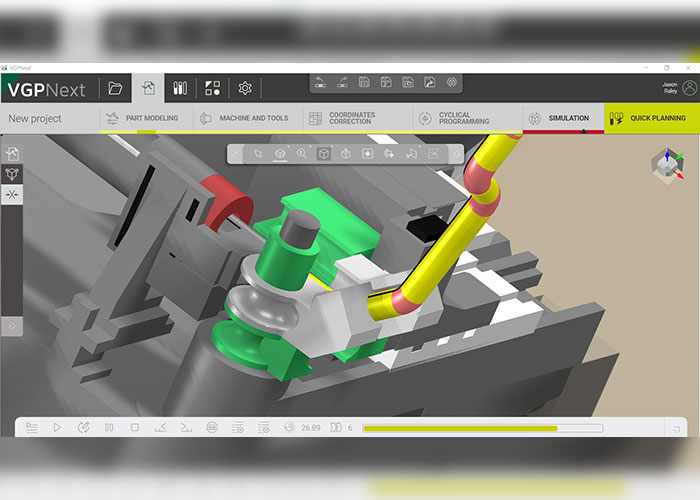

Coppens Metaal-techniek bewerkte de CAD files voor de framedelen voor een elektrische bezorgscooter verder in Artube om tot de best maakbare oplossing te komen. Voorheen werden proto’s op de werkvloer gemaakt, wat ten koste ging van de productie.

Software maakt het verschil

Bas Coppens vervolgt: “Software is by far the most important solution.” Een groot deel van het buigwerk is voorzien van gesneden gaten, waarvan de positie ook na de buigbewerking niet af mag wijken. “We importeren de 3D-files vanuit SolidEdge in Artube 3D CAD/CAM software van BLM. Artube is bedoeld voor enkelstuks onderdelen en complexe buisvormige frames. De software splitst de snij-, buig- en afkortbewerkingen voor afzonderlijke machines. In de software zit jarenlange ervaring van BLM in buigcorrecties, vastgelegd in een database voor verschillende materiaalsoorten en -diktes.

Artube corrigeert daarmee de doorbuiging zodat de buighoek ook exact overeen komt met de gewenste hoek. Bovendien wordt de positie van de te snijden gaten na buiging herberekend en gecorrigeerd in het snijprogramma voor de buislaser. Het eerste product is daarom al direct perfect. Meerdere proeven doen en handmatig programma’s corrigeren is met de software van BLM dus niet meer nodig.”

Voorbeeld frame voor motorfiets

“Voor een van onze klanten hebben we onlangs de framedelen voor hun elektrische bezorgscooter mee ontwikkeld. Voorheen maakten we proto’s op de werkvloer, wat weer ten koste ging van de productie. De CAD files van de klant konden we nu in Artube verder bewerken om tot de best maakbare oplossing te komen. Dat lukt alleen wanneer je in de prototypefase bij de ontwikkeling wordt betrokken. Bij deze opdrachtgever kregen we die kans. Maar meestal ben je nummer 2 of nummer 3 in de keten en is de prototypefase al achter de rug”, besluit Bas Coppens.