Flexibele lasertechniek sleutel voor een mobiele toekomst

De elektrische aandrijving vervult een centrale rol in de veranderende mobiliteit. Duidelijk is dat elektromobiliteit in de toekomst veel verder gaat dan de auto. Ook tractor, bus, schip, trein, motor en zelfs het vliegtuig krijgen er mee te maken. “Auto’s met een verbrandingsmotor zullen nog een hele tijd blijven. Maar in 2030 zal ongeveer een vijfde deel van de 120 miljoen nieuwe auto’s een elektrische zijn. Lasertechniek zal een sleutelrol spelen bij de productie van diverse kritische autocomponenten”, zegt directeur Gerhard Hein van de groep Laser en Lasersystemen van de Duitse machinebouwvereniging VDMA.

Met de entree van e-mobiliteit dienen zich grote omwentelingen aan in de productie. “De e-mobiliteit bevindt zich weliswaar nog in een startfase, maar de productietechnische race is al lang begonnen”, zegt Johannes Bührle van het branchemanagement Automotive bij Trumpf. Volgens hem bevinden veel productontwerpen zich nog in de ontwikkelings- en optimalisatiefase: “Productiemiddelen zoals lasersystemen moeten daarom flexibel genoeg zijn ingericht om op radicale ontwerpveranderingen en de toepassing van steeds weer nieuwe materialen te kunnen reageren.”

Veelzijdige taken

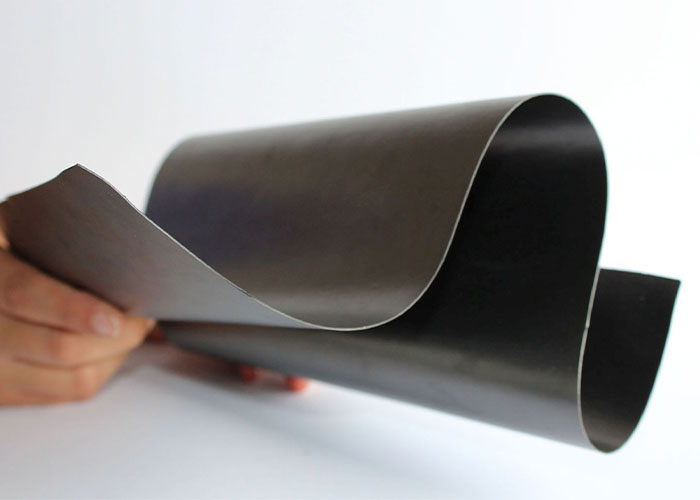

De taken die lasersystemen bij de productie van e-voertuigen overnemen zijn veelzijdig. Enerzijds zijn ze nodig voor lichtere bouwmethoden en betere carrosseriestructuren. Dat vraagt om economische laserprocessen voor het bewerken van staal, aluminium, vezelcomposieten en ook om additieve laserprocessen. Anderzijds zijn voor de productie van de batterijen, de modules van de vermogenselektronica en de elektro-aandrijving nieuwe innovatieve lasersystemen nodig, die vooral bonte metalen als koper en aluminium efficiënt en betrouwbaar bewerken – bijvoorbeeld verbinden of snijden. Licht bouwen betekent het gewicht van een voertuig optimaliseren met handhaving van een hoge stabiliteit. Hoge verwachtingen hebben deskundigen hierbij van additieve lasertechnieken. “Additief geproduceerde aandrijfassen voor auto’s kunnen resulteren in gewichtsreducties met meer dan twee derde. Iets dergelijks geldt ook voor de batterijbehuizingen, die in roosterachtige structuren uitgelegd worden, of voor hoogvermogen warmtewisselaars, die door nieuwe ontwerpstructuren duidelijk compacter worden en een uitstekende functionele effectiviteit zullen hebben”, aldus Hein.

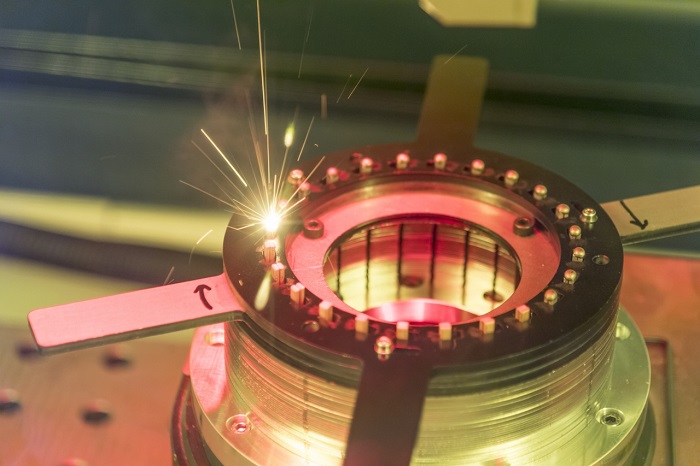

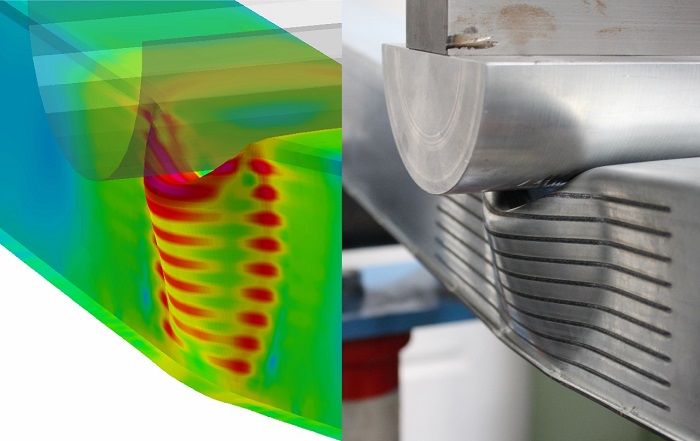

Om onderdelen van voertuigen flexibel vorm te geven en recht te doen aan de last die ze moeten kunnen dragen, kiest het Fraunhofer instituut voor materiaal- en straaltechniek IWS bijvoorbeeld voor de benadering om crash-relevante carrosseriestructuren individueel te verbeteren. (Foto: Fraunhofer IWS)

Lokaal versterken

Om onderdelen van voertuigen flexibel vorm te geven en recht te doen aan de last die ze moeten kunnen dragen, kiest het Fraunhofer Instituut voor materiaal- en straaltechniek IWS bijvoorbeeld voor de benadering om crash-relevante carrosseriestructuren individueel te verbeteren. “Hiervoor kijken we naar onderdelen als bumpers, de batterijstructuur, het chassis en de algemene structuren van het voertuig. We versterken de delen op precies die plaatsen waar het noodzakelijk is. Daarbij gebruiken we lokale laserbehandeling van plaatstructuren en technieken van lokale additieve productie, om bijvoorbeeld ribben ter versterking op profielen aan te brengen. Een individueel stevigheidsontwerp bereiken we ook door het lokaal laserharden van koolstof stalen op geselecteerde plekken”, verklaart Jens Standfuss, divisieleider Verbinden bij IWS. Een tweede centrale benadering van het instituut is de het direct thermisch verbinden van metaal met vezelversterkte thermoplasten. Hun kortstondige opwarming met laser en inductie realiseert een combinatie van lijmverbinding en mechanische vertanding. “De sleutel ligt daarbij in het laserstructureren van de gebruikte metaaloppervlakken. Het oppervlak wordt gereinigd, zet uit en wordt chemisch gemodificeerd, zodat nauwsluitende structuren ontstaan. Vergeleken met gebruikelijke lijmverbindingen is er geen extra materiaal nodig en het gaat hier om een snel laser-verbindingsproces”, zegt Standfuss.

Koper bewerken

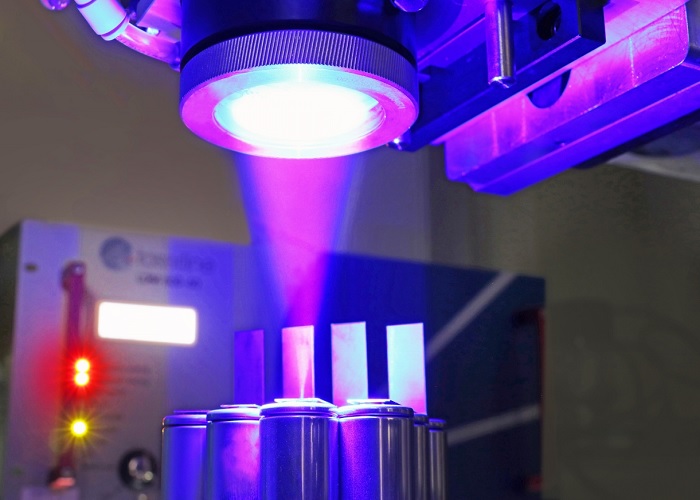

Voor batterijcellen, -modules, -pakkingen, vermogenselektronica en e-motoren zijn goed elektrisch geleidende materialen als koper onmisbaar. Hun bewerking was voor lasersystemen tot dusverre een uitdaging. “Wij zijn er in geslaagd een ‘blauwe’ diodelaser met een golflengte van 450 nm en meer dan 1 kW vermogen te ontwikkelen, die de lichtabsorptie bij koper verhoogt tot boven de 60 procent. Gebruikelijke infrarood lasersystemen halen wegens de sterke lichtreflectie maar 2 tot 5 procent”, zegt Simon Britten, innovatiemanager new business development bij Laserline. “Hiermee kan de energie-inbreng in koper nu zo goed worden gestuurd, dat voor het eerst zogeheten warmtegeleidingslasprocessen zonder verdampen mogelijk zijn. Dit zorgt voor praktisch spatvrije processen. Meer nog: door het gedefinieerde omsmelten van het koper zijn er nieuwe mogelijkheden voor laserlasprocessen.” Lasersystemen van Trumpf werken in het groene golflengtespectrum met een golflengte van 515 nm. “Ze baseren zich op de disklasertechnologie en bereiken met 1 kW uitgangsvermogen en een straalkwaliteit van 2 mm x mrad een tot dusver nog nooit vertoonde lasnaadkwaliteit en energie-efficiency, zelfs bij hoogreflecterende materialen als koper”, aldus Trumpf expert Bührle.

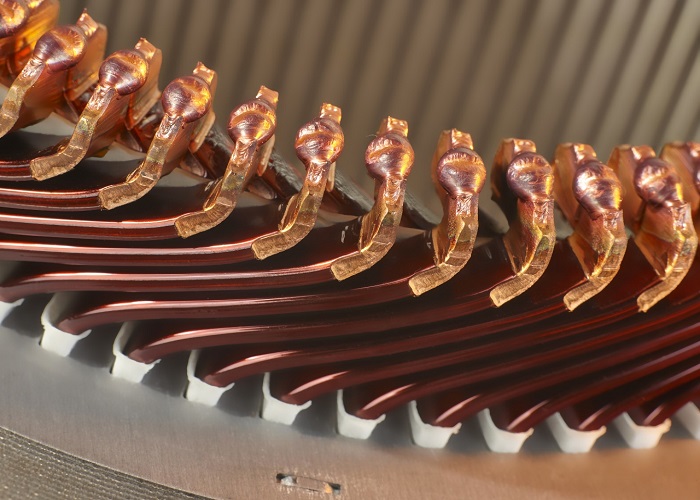

Innovatieve lasersystemen van Sitec Industrietechnologie worden gebruikt voor het nauwkeurig lassen van koperen hairpins in stators. (Foto: Sitec Industrietechnologie)

Hairpins

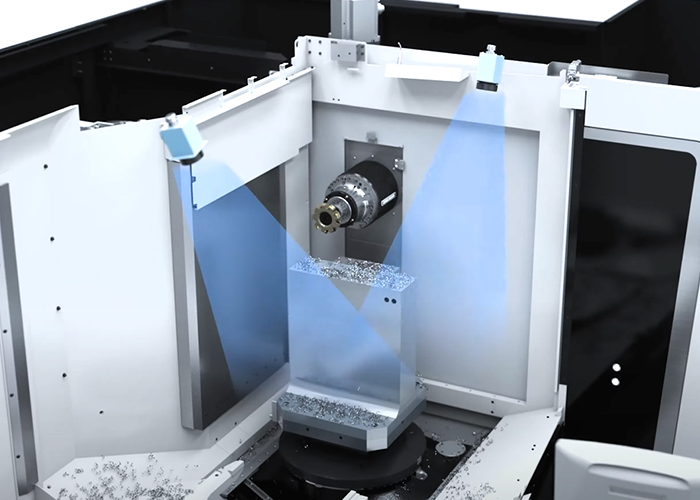

Bovengenoemde lasersystemen worden bijvoorbeeld ingezet bij de zogenoemde hairpin-methode, dus bij het laserlassen van de stator. Alleen met deze methode is volgens Trumpf een geautomatiseerde productie van grote aantallen statoren van elektromotoren economisch mogelijk. Bij de hairpin-methode schiet een luchtdrukpistool een rechthoekig koperdraad, vergelijkbaar met een haarvezel, in de gleuf van de stator. “De hairpins worden met de laser ontlakt, aansluitend in elkaar gedraaid en middels een laserstraal gelast. Dat klinkt eenvoudig maar het vereist een naadloos samenspel tussen lasersysteem, optiek, digitale beeldverwerking en procesbesturing”, verklaart Bührle. Dat kan Rainer Franke, hoofd van de divisie laseroptiek bij Laser Components slechts bevestigen: “Ook laseroptieken dragen belangrijk bij aan de nauwkeurigheid van laserlasmethoden en andere productieprocessen voor de e-mobiliteit. We stemmen ons optieken precies af op de toepassing. Voor speciale eisen kunnen met diffractieve optische elementen verschillende straalvormen worden gerealiseerd.” Om de toenemende behoefte van de automobielindustrie aan voor inbouw geschikte elektrische modules te dekken zijn absoluut turnkey automatische productiesystemen nodig, waarin montage-, laser- en controleprocessen alsmede tracebilitysystemen om alle product- en machinedata terug te kunnen vinden nodig, zegt Jörg Lässig, directeur bij Sitec Industrietechnologie. Dit bedrijf antwoordt daarop met nieuwe geautomatiseerde lasersystemen voor lasprocessen aan modules met vermogenselektronica, statoren of bipolaire platen voor brandstofcellen. “Bij onze lasersystemen hebben we zowel de rentabiliteit als ook een milieuvriendelijke, duurzame, groene productie in het oog.”

Duurzame e-mobiliteit

Het realiseren van duurzame e-mobiliteit in Europa is ook een uitdaging voor Laserline. “Met het ‘blauwe’ laserlicht dragen we hier aan bij. Voor het eerst kan deze laser direct zonder verandering van golflengte worden opgewekt. Samen met de hoge absorptie bij koper kan zo de efficiency van processen in de toekomst wezenlijk toenemen. Bovendien willen we nieuwe toepassingen ook buiten de koperbewerking ontsluiten want de wisselwerking van veel materialen met deze golflengte is deels nog onbekend.” Individualisering, betere kostenstructuren, energie efficiency, optimale inzet van materialen, procesbetrouwbaarheid en kwaliteit zijn in ieder geval uitdagingen bij de productie van e-voertuigen, ook in de toekomst. Gerhard Hein van de VDMA: “Als het om kleinere series en echte individualiseringsbehoefte gaat, stoot de rentabiliteit van technieken met gereedschappen duidelijk aan grenzen. Voor de geïndividualiseerde serieproductie van hoogwaardige gewichtsoptimale voertuigonderdelen dienen additieve productietechnieken als Laser Metal Deposition of Laser Metal Fusion zich aan als oplossing.” Laseroplossingen voor e-mobiliteit zullen een belangrijk aandachtspunt zijn op de vakbeurs Lasys, van 16 tot en met 18 juni 2020 in Stuttgart.