Flexibiliteit cruciaal in moderne laserautomatisering

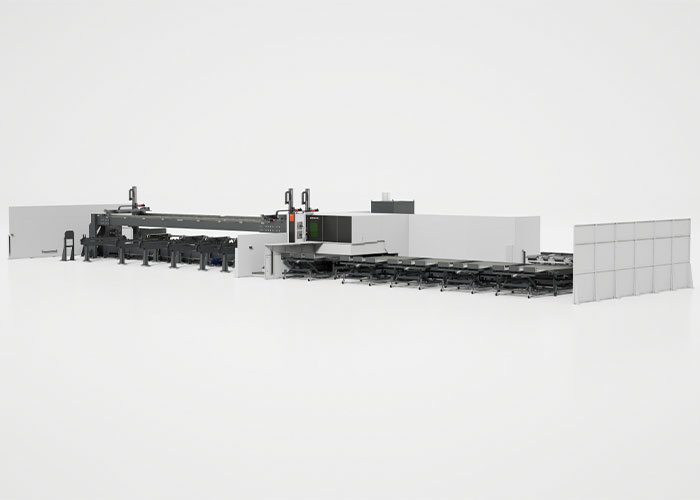

Sinds Bystronic een meerderheidsbelang heeft in het Italiaanse automatiseringsbedrijf Antil, is de Zwitserse machinebouwer uitstekend in staat volledig geautomatiseerde lasersnijsystemen te leveren, inclusief opslagtorens, be- en ontlaadunits en uitsorteersystemen. De markt heeft dat goed in de gaten, want in de Benelux zijn al zeker tien van dit soort totaaloplossingen geïnstalleerd/verkocht, onder andere bij WMP in Almelo en Forceertechniek Koolmees in Zwijndrecht. Omdat de systemen modulair zijn, kan elke klant zijn eigen maatwerkoplossing samenstellen. Deze lijken allemaal één gemeenschappelijke deler te hebben: flexibiliteit.

Jan Berends, Area Manager Noord- en Oost-Nederland bij Bystronic Benelux, merkt dat de vraag naar geautomatiseerde snijsystemen steeds groter wordt: “Enkele jaren geleden verkocht ik 30 á 40 procent van de lasers met een be- en ontlaadunit. Nu is 80 à 90 procent van de projecten die ik doe een laser met automatisering, die veel verder gaat dan beladen en ontladen.” Deze ontwikkeling heeft met name te maken met de enorme snijsnelheid van de fiberlaser, die de markt vrijwel volledig heeft overgenomen van CO2-laser. De hoge productiviteit van de fiberlaser dwingt plaatbewerkers hun processen voor en achter de laser goed te organiseren. Het is essentieel de laser snel van nieuw ruw materiaal te voorzien en gesneden materiaal snel te verwijderen om de volgende snijklus te kunnen uitvoeren, zodat snel en betrouwbaar kleine, gevarieerde series plaatproducten aan de klanten kunnen worden geleverd.

Overname Antil

Bystronic kan goed op deze ontwikkeling anticiperen, nu Antil een integraal onderdeel is van het concern. De Zwitserse machinebouwer werkte al jaren samen met de Italiaanse producent van magazijnsystemen, maar de overname werkt als een katalysator: er wordt nu enorm geïnvesteerd in het uitbreiden en het verder verbeteren de laserautomatisering. Jan Berends: “Antil bouwt heel degelijk en denkt heel oplossingsgericht. Ze komen vanuit een modulaire gedachte tot maatwerk, eigenlijk maken ze voor elke klant een speciale standaard oplossing. Daarbij trekken we samen op uit één naam: de klant koopt een Bystronic systeem, wij servicen het volledig, de hotline wordt bemand door Nederlands sprekende medewerkers.”

Pal naast de nieuwe fiberlaser staat de gebruikte laser, die dankzij de software van Antil probleemloos in het hele systeem kon worden opgenomen. Gesneden materiaal kan vanaf de beide lasers terug worden gelegd in de toren, maar ook direct op een aflegtafel worden gelegd.

WMP

Doordat de systemen modulair zijn opgebouwd, kunnen ze precies op de wensen van de klant worden afgestemd: het type laser, het aantal torens en posities, het be- en ontlaadsysteem, de eventuele aflegtafels et cetera. Zo heeft ook WMP (Woolderink Metal Products) in Almelo, producent van plaatwerk van enkelstuks tot kleine series in RVS of staal, zijn eigen oplossing gekozen. WMP engineert en produceert kant en klare complexe producten en modules uit dunnere plaat. Voor producten geheel samengesteld en voorzien van bijvoorbeeld zink, poedercoating of natlak, verzorgt de Twentse toeleverancier het gehele traject van ontwerp tot aan de deur van de klant. Daarnaast is WMP toeleverancier van lasersnijwerk en opvolgende bewerkingen, kanten, lassen, walsen, persen, tappen en andere allerhande bewerkingen.

De nieuwe fiberlaser van Forceertechniek Koolmees staat dicht tegen de torens aan om de beladingstijd zo kort mogelijk te houden.

Alles vanuit 3D

De kern van het nieuwe lasersnijsysteem dat is aangeschaft, is een ByStar Fiber met een 8 kW laserbron. Het is een machine van de nieuwste generatie, voorzien van alle functionaliteiten die er maar zijn en echt gericht op de toekomst: de laser is uit te breiden met alle toekomstige ontwikkelingen in zowel hardware als software. Toch is die lasersnijmachine op zich niet zo spannend voor Raymond Woolderink, directeur/eigenaar van WMP: “Voor mij is een lasersnijmachine een copier of een printer die plaatuitslagen produceert. Hij moet betrouwbaar zijn en alle uitslagen moeten er goed uitkomen. Het gaat erom hoe je het aan de voorkant en aan de achterkant doet. Daar maak je als toeleverancier het verschil mee.” De kracht van WMP ligt in het nauwkeurig bewerken van plaat. Maar ook in het meedenken met de klant om van zijn idee een maakbaar, mooi en goed product te maken met de juiste prijs. WMP kan met zijn compacte organisatie zorgen voor een korte doorlooptijd van idee tot product tot logistiek. Woolderink: “Wij zijn in staat seriegrootte 1 ‘on the flow’ direct goed bij de klant te krijgen omdat we alles vanuit 3D doen; een 3D ontwerp is de basis voor de vorm en maatvoering van alle onderdelen die we produceren.”

Het ByTrans Cross be- en ontlaadsysteem bij WMP heeft twee ruw materiaal tafels. Dit vergroot de productiviteit en de flexibiliteit enorm.

Insteltijden en restplaat handling

De uitgebreide automatiseringsoplossing die Bystronic heeft geleverd, ondersteunt en versterkt dit onderscheidend vermogen. Woolderink heeft gekozen voor een flexibele opstelling: tien torens met in totaal 200 posities in twee rijen van vijf met daartussen een robotlift. “Ik help mijn klant met mijn kennis van plaatwerk en biedt hem een totaaloplossing aan. Dus heb ik die 200 posities nodig om alle soorten materiaal erin te leggen.” Daarbij is aan de voorzijde van het systeem een extra tafel geplaatst. Zo kan WMP ook speciale materialen die niet in de toren liggen, rechtstreeks op de laser leggen. Ook kan via deze tafel gesneden materiaal direct worden uitgenomen in plaats van terug te leggen in de torens. “En als het magazijnsysteem in storing zou zijn, kan ik toch via de tafel beladen”, zegt Woolderink. “Ik moet heel leverbetrouwbaar zijn.” Maar het allergrootste voordeel van zijn systeem noemt Woolderink de twee ruw materiaal tafels van ByTrans Cross be- en ontlaadsysteem. Dit vergroot de productiviteit en de flexibiliteit enorm: als de laser 3 mm dik materiaal snijdt, kan hij 4 mm al klaar leggen. “Ons doel met deze oplossing is tweeledig: ten eerste de restplaat handling. Die is nu uitstekend geregeld, in elke cassette ligt een restplaat bovenop. Ten tweede moest dit systeem ervoor zorgen dat de insteltijd drastisch omlaag gaat zodat we hele korte doorlooptijden hebben en seriegrootte 1 kunnen snijden tegen de kosten van een serie. Dat is de rode draad door dit systeem. Want onze klanten worden steeds meer lean en gaan werken volgens QRM-principes. Om deze markt goed te kunnen bedienen heb ik lage instelkosten nodig zodat ik even makkelijk tien keer vijf stuks kan leveren als één keer vijftig stuks. Een spoedorder is voor mij: vandaag bestellen en vandaag leveren. Daarom moet seriegrootte 1 betrouwbaar en snel uit dit systeem komen.”

Forceertechniek Koolmees

Ook Forceertechniek Koolmees heeft een automatiseringsoplossing van Bystronic geïnstalleerd. Het metaalbewerkingsbedrijf in Zwijndrecht telt drie onderdelen. Het forceren (handmatig en automatisch forceren en persen/dieptrekken), waarbij metaal naadloos wordt vervormd tot een cilinder, kegel, bol of tot een vlakke vorm met rand, is de activiteit waarmee het allemaal is begonnen. Bij dat forceren zijn veel gereedschappen nodig. Om daarbij niet afhankelijk te zijn van anderen beschikt Koolmees sinds enkele jaren over een eigen afdeling verspaningstechniek/gereedschapmakerij. Daarnaast is er de plaatbewerking, die bestaat uit drie verschillende divisies: lasersnijden, zetten & kanten en lassen & solderen. Door plaatbewerking te combineren met de andere bedrijfsonderdelen kan Koolmees zijn opdrachtgevers in het gehele bewerkingsproces ondersteunen.

Bystronic levert maatwerk lasersnij-oplossingen aan WMP en Forceertechniek Koolmees

Flexibel volumes verwerken

De afgelopen jaren is er flink geïnvesteerd in de plaatbewerking. Directeur/eigenaar Remco Koolmees verklaart: “Bij forceren begin je in 99 procent van de gevallen met een ronde schijf. Twee jaar geleden hebben we een gebruikte Bystronic CO2 laser aangeschaft om die rondelles zelf te kunnen snijden. Dat is een schot in de roos gebleken. Maar omdat we ook veel koper en messing verwerken, moesten we eigenlijk naar een fiberlaser toe. Daarbij zijn we verder gaan denken in automatisering met centraal de vraag: hoe kun je onze volumes (we verwerken jaarlijks 1500 tot 1600 ton materiaal, een groot deel daarvan gaat via de laser) efficiënt en toch flexibel snijden zodat we het juiste materiaal op het juiste moment op de geschikte plek hebben liggen.” Voor het uitwerken en leveren van die oplossing is de keus op Bystronic gevallen. Koolmees: “Dat de laser een Bystronic zou worden stond voor ons vast, gezien de goede ervaringen met de eerste laser. Daarbij wilden we geen drie of vier partijen over de vloer hebben. Bystronic heeft het hele project gedaan: de oude laser geplaatst, het magazijn opgebouwd en de nieuwe laser geïnstalleerd. Het is een goede compacte oplossing geworden.” Het systeem bestaat uit twee torens met in totaal 78 palletplaatsen, met daartussen een lift. “Die torens zijn een uitkomst. Je bent helemaal af van het heftruck rijden en het zoeken naar platen”, zegt Koolmees. Hij gebruikt 40 plaatsen voor standaard materiaal, de rest voor grote klussen. Koolmees kan bijvoorbeeld 15 plaatsen volleggen met hetzelfde materiaal als er een grote klus is. De nieuwe fiberlaser (een BySprint Fiber met 6 kW bron) staat dicht tegen de torens aan om de beladingstijd zo kort mogelijk te houden. Pal daarnaast staat de gebruikte laser, die dankzij de software van Antil probleemloos in het hele systeem kon worden opgenomen. Gesneden materiaal kan vanaf de beide lasers terug worden gelegd in de toren, maar ook direct op een aflegtafel worden gelegd. Koolmees: “We bufferen het materiaal in de toren, snijden het en dan gaat het naar de kantbanken, de forceerfabriek of incidenteel naar de verspanende afdeling. Terugvoeren naar de torens is op zich goed, maar overdag moet de mogelijkheid er zijn om het gesneden materiaal direct af te leggen op de tafel, zodat we er direct mee verder kunnen.” Dat laatste is wel een trend, zegt Hans van de Meerakker, sales manager Benelux van Bystronic. “Bedrijven willen niet meer alles terug in de toren leggen. Ze willen snel materiaal kunnen uitvoeren voor vervolgbewerkingen. Flexibiliteit is in de huidige laserautomatisering cruciaal.” Ligt het gesneden materiaal eenmaal op tafel dan moet het uitgeraapt worden. Daar is niet altijd direct de benodigde mankracht voor voorhanden. Remco Koolmees denkt daarom al vervolgstappen in de vorm van parkeervakken en uitraapplaatsen. “Het liefst wil je alles automatisch uitrapen en laten doorstromen.” Dan kom je uit bij een automatisch sorteersysteem, dat Bystronic eveneens aanbiedt. Zowel de oplossing bij Koolmees als die bij WMP is voorbereid op een sorteersysteem, maar beide bedrijven hebben daar nog niet voor gekozen, zoals zoveel toeleveranciers de kat wat dit betreft uit de boom kijken. Allemaal snijden ze immers heel veel verschillende onderdelen door elkaar heen en een systeem dat al deze onderdelen snel en betrouwbaar uitsorteert is nog niet voorhanden. “Maar juist hier gaan de ontwikkelingen wel heel hard”, zegt Hans van de Meerakker. “Bystronic heeft al een optie waarbij we restmateriaal verschrotten zodat de plaatuitslagen helemaal vrij komen te liggen en daardoor makkelijk uit te nemen zijn. Maar er zijn meer ontwikkelingen nodig in software en grijpertechniek vooral om alle onderdelen automatisch te kunnen uitsorteren. Het is een kwestie van tijd dat deze ontwikkelingen zover zijn voortgeschreden dat automatisch uitsorteren ook voor toeleveranciers interessant is.”

3D Configurator versnelt doorlooptijd en voorkomt fouten

Doordat Bystronic samen met Antil tal van verschillende mogelijkheden (modules) aanbiedt om voor elke klant een laserautomatisering op maat samen te stellen, zijn er heel veel verschillende variaties mogelijk. Het kostte tot voor kort veel tijd om te komen tot de juiste lay-out, die past in de ruimte die bij de klant beschikbaar is. Hans van de Meerakker: “Wij gaan echt met de klant op zoek naar de beste oplossing. Het is niet eenvoudig die te bedenken omdat die afhankelijk is van tal van factoren. Soms neem je wel twintig varianten door. Elke wijziging moet opnieuw worden bekeken, waarbij je vaak engineers moet inschakelen om te kijken of het allemaal kan.” Maar dat hoeft niet meer sinds Bystronic beschikt over een 3D Configurator, die onlangs op de Blechexpo in Stuttgart aan het grote publiek werd gepresenteerd. Deze levert veel tijdwinst op en voorkomt fouten. Eerst wordt er een plattegrond van de hal waarin het lasersnijsysteem moet komen in de Configurator gedownload. Vervolgens kunnen alle beschikbare modules uit een 3D pool worden geselecteerd en ingevoerd worden. Direct is duidelijk of het allemaal past of niet, zodat er aanpassingen kunnen worden gedaan. Bystronic weet dat alles wat er in de pool zit op elkaar kan worden aangesloten en ook werkt. Doorlooptijden van soms wel een jaar voor dit soort projecten kunnen zo worden teruggebracht tot misschien wel enkele weken. In de configurator zitten niet alleen de modules voor de laserautomatisering. Ook alle andere producten van Bystronic kunnen op deze manier worden samengesteld.