Fraunhofer en Salzgitter bouwen staalfabriek om voor klimaatneutrale staalproductie

De staalproductie veroorzaakt aanzienlijke uitstoot van kooldioxide. Om de staalproductie koolstofarm te maken, werken Fraunhofer-onderzoekers, TS ELINO en Salzgitter aan het ombouwen van een bestaande staalfabriek naar klimaatneutrale productiemethoden. Het doel is staal te produceren middels waterstof, waardoor de schadelijke cokes volledig worden vervangen. In totaal zou dit de CO2-uitstoot met wel 97 procent kunnen verminderen.

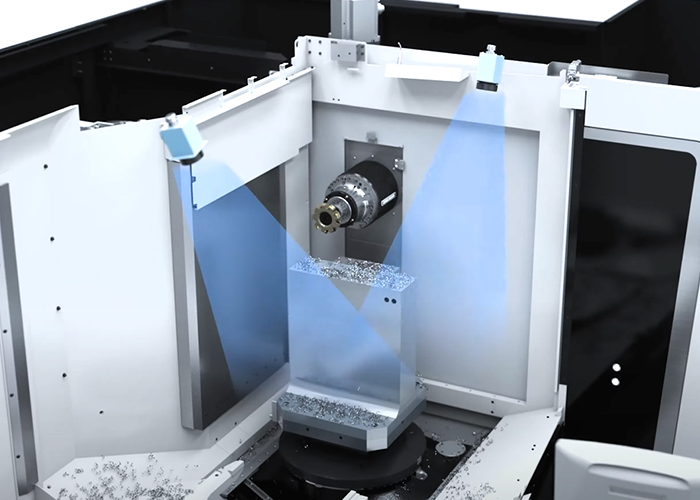

De 30 meter hoge demonstratiefabriek op het terrein van Salzgitter wordt gebruikt om biogene materialen te onderzoeken voor de productie van staal. (Foto: Salzgitter AG)

Staal heeft veel nuttige eigenschappen en wordt aangetroffen in vrijwel alle producten waarbij sterkte en stabiliteit sleuteleigenschappen zijn. Of het nu gaat om gebouwen, voertuigen, machines of huishoudelijke apparaten, staal is een onmisbaar onderdeel. Echter kent staal ook een nadeel. Volgens het Competence Center on Climate Change Mitigation in Energy-Intensive Industries (KEI) wordt jaarlijks ongeveer 55 miljoen ton CO2 uitgestoten door de staalproductie in alleen al Duitsland. De staalindustrie is daarmee verantwoordelijk voor ongeveer 28 procent van de totale CO2-uitstoot van de Duitse industrie. Dit komt vooral door het gebruik van cokes, die in hoogovens nodig is om zuurstof uit het ijzererts te halen en het ruwijzer te extraheren.

Er wordt al jaren gewerkt aan de ontwikkeling van nieuwe technologieën om de productie koolstofvrij te maken. Het Fraunhofer Institute for Ceramic Technologies and Systems IKTS en Salzgitter richten zich op directe reductie op basis van waterstof. Bij directe reductie in een reactor reageert het ijzererts bij hoge temperatuur met waterstof.

Deze waterstof werkt als reductiemiddel en verwijdert het ijzeroxide uit het ijzererts. Wat overblijft is het ruwe ruwijzer. “Door het gebruik van elektriciteit uit hernieuwbare energiebronnen is de productie van waterstof volledig CO2-vrij. Dit betekent dat we door de implementatie van groene waterstof in de productie van ruwstaal tot 97 procent van de schadelijke kooldioxide kunnen besparen”, legt Dr. Matthias Jahn, afdelingshoofd Energie en Process Engineering bij Fraunhofer IKTS, uit.

Groene waterstof uit hogetemperatuurelektrolyse

Groene waterstof wordt in principe geproduceerd door middel van elektrolyse, waarbij een elektrische spanning wordt aangelegd om stoom te splitsen in waterstof en zuurstof. Met name hogetemperatuurelektrolyse op basis van vaste-oxide-elektrolysecellen (SOEC) kent bij Fraunhofer IKTS een lange geschiedenis. Aangezien de restwarmte van hogetemperatuurprocessen kan worden gebruikt om de elektrische efficiëntie te verhogen, biedt dit aanzienlijke voordelen ten opzichte van andere elektrolyseprocessen, vooral bij de staalproductie.

Fraunhofer IKTS-onderzoekers hebben interne elektrolysecellen en -stacks ontwikkeld en hun eigen bedrijfsgegevens gebruikt voor de techno-economische beoordeling van het procesconcept. Bovendien heeft het consortium zowel in de MACOR-studie als in het vervolgproject BeWiSe de haalbaarheid van het nieuwe proces aangetoond.

Demonstratiefabriek

Na de lancering van hun nieuwe BeWiSe-project, dat wordt gefinancierd door het Duitse federale ministerie van Onderwijs en Onderzoek (BMBF), optimaliseren de onderzoekers en hun industriële partners nu de hele procesketen verder op het gebied van hulpbronnen- en energie-efficiëntie. Hiervoor wordt een demonstratie-installatie met een hoogte van 30 meter op het terrein van Salzgitter gebruikt. Het project onderzoekt bijvoorbeeld hoe biogene materialen kunnen worden gebruikt als vervanging voor cokes en aardgas om het vereiste koolstofgehalte in staal aan te passen.

Omdat er onder meer grote hoeveelheden water nodig zijn voor de elektrolyse bij de productie van groen staal, richt het project zich ook op het optimaliseren van het watergebruik. Hierdoor moet het water dat ontstaat bij de ijzerertsreductie met waterstof zoveel mogelijk worden verwerkt voor hergebruik.

De onderzoekers brengen al hun expertise in, variërend van hoge-temperatuurelektrolyse, membraanprocessen voor gasscheiding en waterbehandeling tot processimulatie en fabrieksmodellering met behulp van digitale tweelingen. “Wij zijn niet tevreden met het louter aanbieden van selectieve oplossingen en laboratoriuminstallaties. We streven ernaar om Salzgitter uitgebreide technologische ondersteuning te bieden voor alle processtappen”, zegt Gregor Herz, groepsmanager voor modellering en simulatie bij Fraunhofer IKTS enthousiast.

Dr. Alexander Redenius, hoofd van Resource Efficiency and Technology Development bij Salzgitter Mannesmann Forschung voegt hieraan toe: “We werken al zes jaar succesvol samen met de Fraunhofer-onderzoekers om de staalproductie te transformeren. Met de demonstratiefabriek voor directe reductie kunnen we het reductieproces en de interactie met de andere processtappen optimaliseren. Met dit werk creëren we de basis voor een duurzame staalproductie met een lage CO2-uitstoot.” Het bedrijf wil al in 2026 een derde van de staalproductie ombouwen naar het klimaatvriendelijke proces met waterstof.