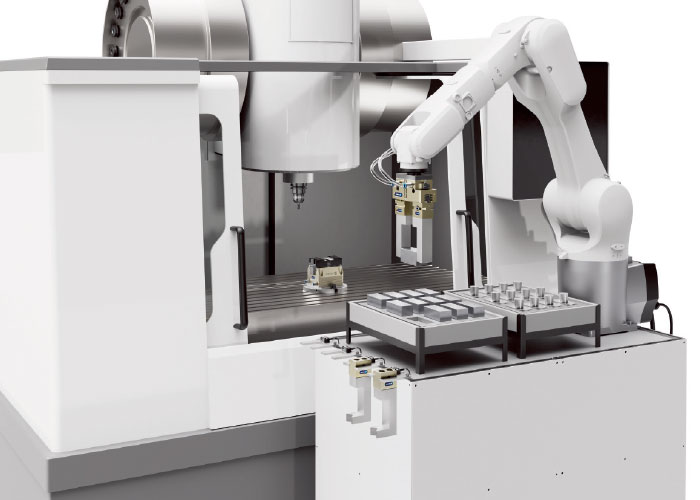

Geautomatiseerde productie van kleine aantallen

Het automatisch beladen van machines biedt grote voordelen: zelfs bij de productie van kleine aantallen en losse werkstukken is het mogelijk om stilstandtijden als gevolg van omstellen duidelijk te verkorten en de machines de klok rond te gebruiken met een minimum aan personeel. Een slimme keuze van spanmiddelen en grijpsystemen is daarbij essentieel.

Moderne concepten voor het geautomatiseerd beladen van machines houden rekening met drie belangrijke factoren: de kortst mogelijke cyclustijden, een maximale beschikbaarheid van de installatie en de mogelijkheid flexibel te kunnen reageren op productmodificaties of veranderingen in de vraag. Best-practise-voorbeelden tonen aan: wie een hoge mate van variatie wil beheersen en kleine aantallen met maximale efficiëntie wil produceren, moet eerst zijn processen vereenvoudigen. Daaronder vallen strenge gereedschapsconventies en duidelijke afspraken bij spanmiddelen voor gereedschap en werkstukken. Ook is het van belang de omsteltijden te minimaliseren, deze voor de machine te verplaatsen en de productie met behulp van onderdelenmagazijnen te bestendigen. De effecten zijn vooral groot voor ondernemingen die kijken naar het volledige systeem van machine, spanmiddel, gereedschappen, grijptechniek en andere beladingscomponenten. Het is altijd afhankelijk van de individuele omstandigheden of een machine bij kleinere aantallen beter kan worden beladen met pallets, via een directe wisseling van het spanmiddel, of door een robot, portal of flexibel productiesysteem. Het assortiment voor spantechniek en grijpsystemen van Schunk bevat meer dan 11.000 standaardcomponenten en is daardoor ideaal voor oplossingen op maat.

Individualiteit uit de bouwdoos

Gestandaardiseerde palletsystemen maken een flexibele en tegelijk processtabiele wisseling van spanmiddelen mogelijk. De werkstukken en spansystemen worden op spanpallets geplaatst, gereedgezet en vanuit het palletmagazijn achtereenvolgens op het bewerkingscentrum gewisseld. Aan de onderzijde zijn de pallets voorzien van een uniforme koppeling met het nulpuntspansysteem. Net zoals een adapter verbinden zij de machine met de meest uiteenlopende werkstukken. Moderne palletsystemen hebben ook aan de zijkant een koppeling, zodat de pallets processtabiel met een robot of portal kunnen worden verbonden. Het Schunk palletsysteem Vero-S NSA plus is een efficiënt systeem. Het is bijzonder plat waardoor er in de machine veel ruimte overblijft voor het werkstuk en de bewegingen van de as. Dankzij een gepatenteerde werk- en spanslag biedt dit systeem intrekkrachten tot 15.000 N en houdkrachten van meer dan 100.000 N. Alle onderdelen, zoals basiselement, spanschuif en spanringen zijn van gehard roestvast staal en daardoor bestand tegen corrosie. Een kunstmatige luchtstroom reinigt bij de automatische wisseling de eindvlakken en de korte kegel en waarborgt zo een spanenvrij contactvlak van de pallet. Centreerringen zorgen vervolgens voor een nauwkeurige positionering. Spanschuiven resulteren in een positieve, zelfborgende fixatie. Aan de hand van de tegendruk kunnen alle processtappen nauwkeurig worden bewaakt. Bij het wisselen van het gereedschap tilt een uitlichtbout de pallet iets op om het wisselen te vergemakkelijken. Anders dan bij andere spansystemen verbruikt de Vero-S NSA plus tijdens het bewerken geen energie. Ook als de druk in het luchtsysteem plotseling daalt, blijven de pallets veilig gespannen. Het veerpakket aan de binnenkant zorgt voor een duurzame en veilige spanning. Een pneumatische systeemdruk van 6 bar is voldoende om de modulen te openen.

Robotkoppeling voor belastingen tot 1.000 kg

Om de koppeling met robot of portal te standaardiseren en een processtabiel verloop te waarborgen, ontwikkelde Schunk de slanke, lichtgewicht koppeling NSR met minimaal interferentiecontour. Deze koppeling kan ook worden gebruikt als de beschikbare ruimte beperkt is en maakt het mogelijk pallets dichtbij de machine te beladen. Met deze koppeling is een bijzonder lage opbouw van opspanstation en pallet mogelijk. Omdat onderdelen buiten de krachtstroom van aluminium zijn en onderdelen binnen de krachtstroom van gehard roestvast staal, biedt de koppeling een optimale verhouding tussen stijfheid, degelijkheid en gewicht. De koppeling is geometrisch en zelfborgend. Openen, sluiten en aanwezigheid van pallets worden geregistreerd door inductieve naderingsschakelaars, zodat het volledige wisselproces kan worden bewaakt. Om de stabiliteit van het proces te verhogen, is de robotkoppeling afgedicht tegen spanen en koelvloeistof en standaard uitgerust met een reinigingsfunctie. Door de stalen inlays op de contactpunten zijn de robotkoppelingen bovendien goed bestand tegen slijtage. Dankzij de consequente lichtgewicht constructie wegen de modulen slechts 400 g (NSR mini 100) of 1.600 g (NSR 160). De modulen zijn geschikt voor een betrouwbare verwerking van pallets tot 75 kg (bij 200 x 200 mm) of tot 300 kg (bij 400 x 400 mm). Voor de handling van zware belastingen tot 1.000 kg ontwikkelde Schunk bovendien de robotkoppeling NSR maxi 220. De module brengt koppels tot 4.000 Nm over. Ver- en ontgrendeling worden geregistreerd door een positiesensor, de aanwezigheid van pallets door inductieve naderingsschakelaars.

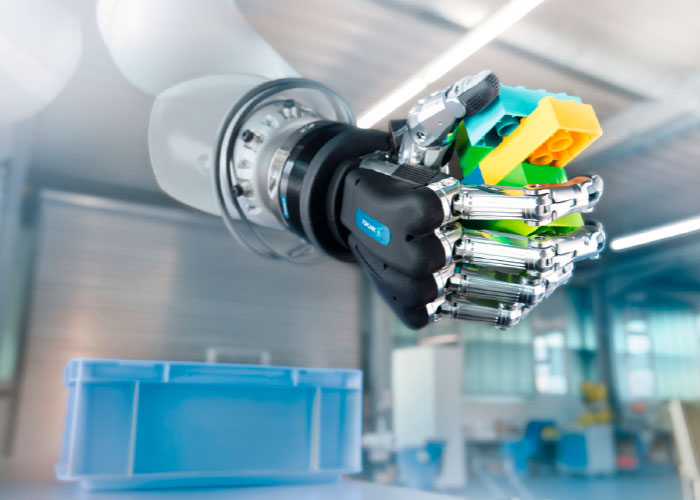

- Schunk biedt een groot assortiment robottoebehoren voor een snelle en betrouwbare wisseling van gereedschap.

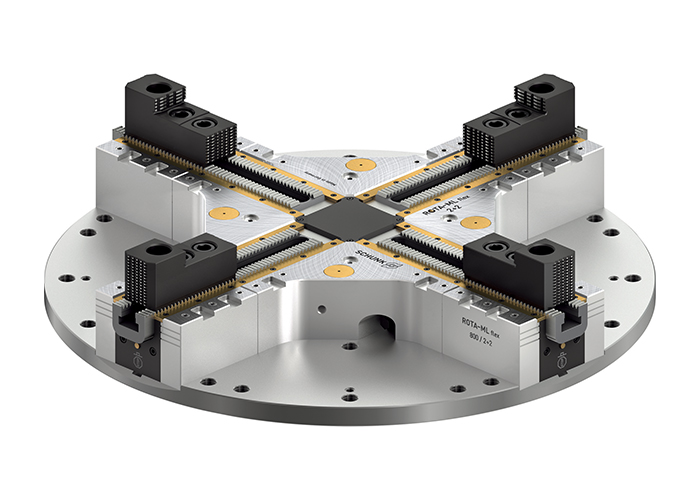

- De krachtbediende Rota THW klauwplaten staan garant voor korte omsteltijden en een wisselherhaalnauwkeurigheid tussen 0,02 en 0,03 mm. Voor speciale toepassingen is de klauwplaat zoals hier ook verkrijgbaar als gemodificeerd standaardsysteem.

- Mechatronische grootslaggrijpers zoals de PEH 40 maken dankzij hun variabele slag een flexibele handling van uiteenlopende onderdelen mogelijk.

- Met de Vero-S NSR robotkoppeling worden spanpallets veilig verwerkt. Op de machinetafel garandeert het Schunk nulpuntspansysteem een goede grip en een maximale herhaalnauwkeurigheid.

- Schunk ontwikkelde het gereedschapsloze klauwen-snelwisselsysteem speciaal voor de krachtbediende klauwplaat Rota NCO. Alle drie spanklauwen worden binnen een minuut stabiel omgebouwd.

- Deze hydraulische gereedschapshouder (rechts) is direct op de krachtbediende Rota THW klauwplaat geplaatst en maakt een nauwkeurige opspanning mogelijk. De Schunk-ladinggrijper is voorzien van kunststofklauwen wat het oppervlak van de precisie-onderdelen ontziet.

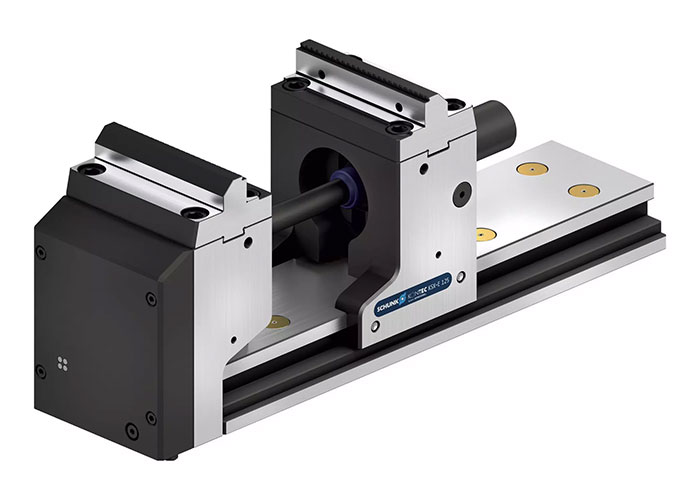

- Met behulp van het nulpuntspansysteem Vero-S kunnen Tandem plus krachtspanblokken met enkele handelingen in de kortst mogelijke tijd volledig uit de machine worden verwijderd.

- Volautomatisch teamwork van Schunk spanmiddelen en grijpsystemen: met het klauwensnelwisselsysteem Pronto wordt deze klauwplaat binnen enkele seconden aangepast aan nieuwe onderdelen.

Spanmiddelen wisselen zonder pallet

Naast de geautomatiseerde palletwissel kunnen ook volledige spanmiddelen worden gebruikt voor de automatische belading van machines. Ook hier wordt het nulpuntspansysteem Vero-S gebruikt als koppeling met de machine. Schunk Tandem plus krachtbediende spanners kunnen in de machine in enkele seconden worden gewisseld en door robots en Schunk-grijpers direct worden beladen met werkstukken. Snelwisselklauwen verhogen de flexibiliteit nog meer. Sommige gebruikers gaan nog verder: zij voorzien de Tandem plus krachtspanblokken buiten de machine van ruwe elementen en laten deze in gespannen staat door robots in de machine plaatsen. Het nulpuntspansysteem neemt dwarskrachten betrouwbaar op, zonder dat het werkstuk van positie verandert of er trillingen op de snijkant van het werkstuk ontstaan.

Snelwisselsystemen voor spanmiddelen

Met zijn klauwensnelwisselsysteem biedt ook Schunks krachtbediende spiestang-klauwplaat Rota THW plus veelzijdige oplossingen. Een snelle wisseling van de klauw zorgt voor de benodigde flexibiliteit. Het ombouwen van spanmiddelen is niet nodig. Zonder de spanklauw opnieuw te hoeven uitdraaien, kunnen zij in minder dan 2 minuten met een herhaalnauwkeurigheid van 0,02-0,03 mm worden verwisseld. De klauwplaat is afgestemd op een hoge processnelheid en de nauwkeurigheid en flexibiliteit van moderne multitasking-machines. Door de lage opbouw blijft er veel ruimte in de machine over. Sterker nog: in combinatie met de werkstukspecifieke hydraulische gereedschapssystemen van Schunk, die direct op de gemodificeerde krachtbediende klauwplaten gewisseld kunnen worden, kunnen ook vervormingsgevoelige delen automatisch worden geladen. Om het spanmechanisme te activeren, is het voldoende dat de machinecilinderstomp op de hydraulische gereedschapszuiger drukt. Als de cilinder terugschuift, ontspant de hydraulische gereedschapshouder automatisch. De hydraulische gereedschapshouders vormen een effectieve oplossing om de omsteltijden te minimaliseren, werkstukken automatisch te centreren en met een herhaalnauwkeurigheid van maximaal 0,003 mm te spannen. In plaats van voor elke werkstukgrootte een andere klauwplaat te gebruiken, is bij de Schunk hydraulische gereedschapssystemen een enkele basisklauwplaat, zoals de Rota THW plus, voldoende.

Ook een speciaal voor de platte krachtbediende klauwplaat Rota NCO ontwikkeld systeem voor het wisselen van klauwen zonder gereedschap maakt snelle spanprocessen mogelijk. Met behulp van een nok en een verend drukstuk kunnen de spanklauwen met de hand, zonder gereedschap, in enkele seconden worden verwisseld. Pas als de spanklauw op de juiste plek zit, klikt deze vast. Dit systeem voorkomt typische fouten van klauwplaten met spitsvertanding, zoals een verkeerde positie van de spanklauw of een verkeerd koppel. Het snelwisselsysteem van Schunk beperkt de omsteltijd van een complete klauwplaat tot minder dan een minuut. De precieze krachtbediende klauwplaat kan bovendien volautomatisch worden beladen. Individueel ontwikkelde klauwen dekken een grote hoeveelheid onderdelen efficiënt af.

Sinds kort biedt ook het klauwensnelwisselsysteem Pronto een nieuwe mogelijkheid voor de flexibele automatisering van krachtbediende klauwplaten. Dit systeem kan klauwplaten door robots volautomatisch laten ombouwen tot een nieuw onderdelenspectrum en beladen. De benodigde spanelementen worden op de Vero-S basisplaten geplaatst en daarvan door robots verwisseld met klauwplaten. Ver- en ontgrendeling vindt plaats met een speciale inbussleutel die ook wordt aangestuurd door een robot.

Front-end snelwisselsystemen

Om ook handlingsystemen zo veelzijdig mogelijk in te kunnen zetten, biedt Schunk een breed assortiment snelwisselmodulen voor het robot-front-end. Meestal bestaan deze modulen uit twee delen: een op de robotarm gemonteerde snelwisselkop en een snelwisseladapter die met het betreffende gereedschap of grijper is verbonden. Als het gereedschap wordt gewisseld, worden beide delen automatisch met elkaar gekoppeld en vormen zij een stabiele mechanische verbinding. Afhankelijk van het gebruik leiden zij pneumatiek en hydrauliek betrouwbaar door, zorgen zij voor een stabiele voeding en leiden zij de meest uiteenlopende elektrische signalen verder. Het gepatenteerde ‘No-Touch-Locking-systeem’ maakt ook een betrouwbare wisseling mogelijk als kop en adapter tot 2,5 mm van elkaar zijn verwijderd. De vergrendeling is bovendien voorzien van een gepatenteerde stop die garant staat voor een processtabiele verbinding tussen snelwisselkop en snelwisseladapter met een wisselnauwkeurigheid van 0,015 mm – een duidelijk verschil met andere modulen in de markt. Ook mechatronische grijpmodulen, zoals de grootslaggrijper PEH, met hun vrij instelbare klauwslag maken een flexibele handling van uiteenlopende werkstukken mogelijk en leveren desgewenst belangrijke informatie over bijvoorbeeld de aanwezigheid van werkstukken of hun afmetingen.

Vrij positioneerbare lineaire assen voor koppeling gereedschapsmachines

In het kader van de flexibilisering van productieprocessen voor Industrie 4.0 wordt de vrij regelbare koppeling van gereedschapsmachines steeds belangrijker. De lineaire, direct aangedreven assen uit de LDx-serie hebben zich bewezen voor flexibele en dynamische transporttaken. Anders dan bij servo-assen hoeven de LDx-assen geen referentiebewegingen te maken na het starten van de installatie of na noodstops. Daarnaast zijn er geen eind- of referentiesensoren nodig, zodat de investeringskosten, de programmeerkosten en het aantal kabels in de kabelset lager zijn. Omdat op een geleidingsprofiel meerdere vrij programmeerbare sleden kunnen worden geplaatst, zijn met LDx-modulen compacte en kostenefficiënte concepten mogelijk. De lineaire moduleserie Gamma is ontwikkeld voor hoge belastingen bij de koppeling van machines. De gesloten en bijzonder stijve basisprofielen bieden in combinatie met belastbare profielrailgeleiders ook zonder extra ondersteuning een hoog draagvermogen. Modulair opgebouwd kunnen de modulen optimaal aan de betreffende toepassing worden aangepast. Zij kunnen naar keuze worden uitgerust met tandradaandrijving voor hoge belastingen of met tandriemaandrijving voor hoge transportsnelheden. Met tandradaandrijving kunnen twee en meer sleden onafhankelijk van elkaar worden aangestuurd. En ook met tandriemaandrijving kunnen twee sleden onafhankelijk van elkaar worden verplaatst. Dit is te danken aan de gesloten constructie, waardoor er twee tandriemaandrijvingen naast elkaar kunnen worden geplaatst. Voor verticale inserts is een railklemelement verkrijgbaar. Dit element voorkomt ongecontroleerde bewegingen in het geval van noodstops of stroomstoringen.

Schunk op de EMO 2017: hal 3 stand E55

www.schunk.nl